Автоматизированные системы в неразрушающем контроле

Опубликовано 09.12.2019 в ChSU

Тепло приветствую Вас на страницах моего небольшого пособия, которое расскажет об автоматизированных системах в неразрушающем контроле. А если быть точным - мы рассмотрим некоторые системы различных датчиков. При этом, чтобы представлять место данных систем в реальном мире, будет рассмотрена промышленная автоматизация и контроль в целом.

В рамках настоящего пособия я постараюсь максимально использовать английский язык, поскольку большинство научно-технической литературы сегодня пишется именно на нем. Можно сказать что английский является международным инженерным языком.

Буду очень признателен за обратную связь по этому небольшому проекту. О любых замечаниях и предложениях Вы можете написать на электронный адрес Dm.Yunoviodv@gmail.com

Оглавление

- Введение

- Архитектура систем промышленной автоматизации

- Основные характеристики измерительных систем

- Измерения температуры

- Измерения давления и силы

- Смещение и скорость

- Измерение потока

- Измерение уровня, влажности и рН

- Цепи передачи сигнала

- Заключение

1. Введение

В данном разделе приведены некоторые основные принципы и понятия, с которыми мы будем работать. В результате раскроем следующие вещи:

- определение автоматизации, управления и информационных технологий (ИТ);

- какая связь существует между приведенными в предыдущем пункте параметрами и как они связаны с производством;

- концепция "жизненного цикла продукта", а также понимание роли автоматизации и контроля в данном цикле;

- классификация производственных предприятий и систем автоматизации.

Но для начала немного терминологии (верхний уровень нашего курса). Инженерная наука является дискретной дисциплиной со своим языком, задачами и инструментами (как и многие другие науки, искусство, религия или философия - везде есть свои "языки" общения). Основной вопрос инженера:

Как я могу решить данную проблему?

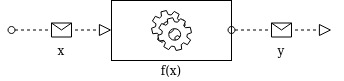

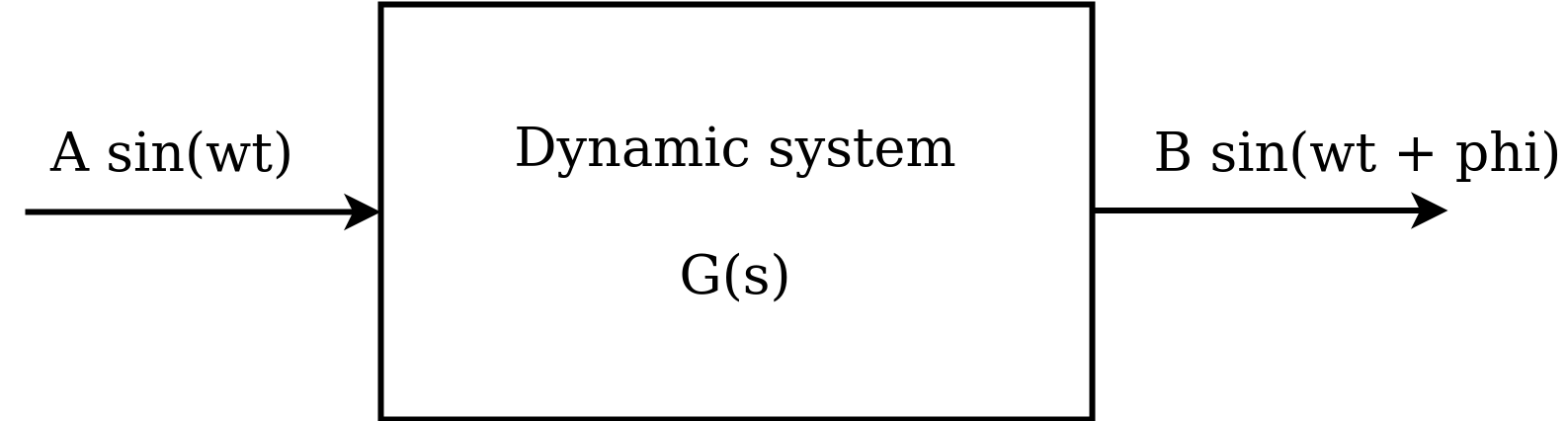

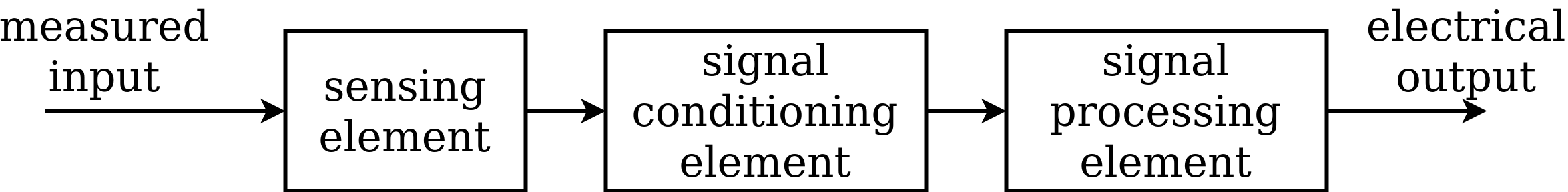

Это приводит нас к типичному представлению системы, как "черного ящика" (неизвестно и не важно, что внутри, важно - как заставить это работать). Такой подход позволяет нам не задумываться о внутреннем устройстве системы, а сосредоточится на входящих и выходящих данных, а так же взаимосвязи между ними и общей системой (можно сказать, рассматриваем потоки информации). Это очень похоже на программирование. Каждый элемент системы (или устройство) будет порождать конкретный выход из конкретного входа (рис. 1.1).

|

Рис. 1.1. Концепция черного ящика. |

Другой важной особенностью инженерной науки являются ее специальные инструменты. Как правило, визуального представления информации:

- технические чертежи и списки деталей,

- схемы,

- блок-схемы и программы,

- технические планы и принципиальные схемы.

Думаю с подробностями вы уже познакомились в процессе своего обучения инженерному делу.

Контроль, автоматизация, робототехника и измерительная техника имеют первостепенное значение для развития промышленности, особенно в течении последних десятилетий. Даже в настоящее время идет процесс реиндустриализации стран - и он никогда и не останавливался (сейчас это Индустрия 4.0). Таким образом, автоматизация - это всегда актуальная тема, начиная с 18 века (вспомним дядюшку Форда).

На мой взгляд одной из основных проблем автоматизации и контроля сегодня является комплексный и интеллектуальный анализ информации. А для него необходимо быстрое и понятное получение информации из различных источников и ее качественная обработка. Все это непосредственно связано с принятием решений, неразрушающем контролем и автоматизацией способов получения информации (и это относится не только к промышленным системам)

Обособленной проблемой стоит описание "хаоса" - множества нелинейных динамических систем (то.что мы называем нормальным распределением). Вопреки линейным динамическим системам (которые можно решить "аналитически" и с которыми работают дифференциальные уравнения), хаотические системы крайне чувствительны к окружающим условиям и системным параметрам. Для таких систем были введены в работу нелинейные методы и многокомпонентные методы машинного обучения и анализа "больших данных". В нашем же курсе мы будем рассматривать только простейшие случаи, относящиеся к неразрушающему контролю и способам получения информации с точки зрения физических сенсоров.

Примечание. Именно из-за повсеместного наличия "хаоса" за счет множественного наложения нелинейных динамических систем мы повсюду встречаем нормальное распределение вероятности событий в окружающем нас мире. Так-то.

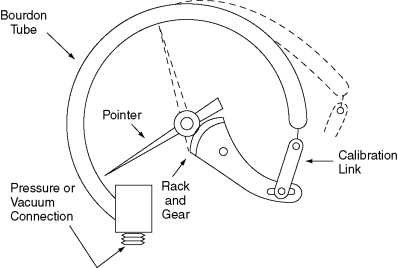

Вообще, описание системы и последующий контроль - это проверка соответствия реальных параметров объекта установленным техническим требованиям (в специально выбранных точках). При этом в промышленности часто востребован именно неразрушающий контроль, поскольку важно не мешать техническому процессу и обеспечить его "замкнутость" (в меньшей степени важно еще и сохранить продукт). К неразрушающим методам относятся:

- органолептический контроль (визуальный, на цвет и запах),

- спектроскопия (УФ, ИК и рентгеновского диапазона волн),

- ультразвуковой анализ,

- контроль температуры,

- контроль давления,

- и т.д. (практически все простые физические параметры можно контролировать без разрушения вещества)*

* сложнее дело обстоит с более высоким уровнем анализа - химическим, биологическим, социальным и т.д.

Примечание. Обратите внимание, что все перечисленные методы относятся к "низкоуровневому" контролю физических величин. Гораздо сложнее дело обстоит с автоматизированным контролем более "сложных свойств". К таким свойствам например относится цвет, химический состав, растворимость, цена, спрос и т.д. Тут уже важно применять сложные методы непрямого контроля и только лишь сенсорами не обойтись.

Все перечисленные выше сложные названия и методы по сути сводятся к тем или иным датчикам (или сенсорам), которые устанавливаются в производственных условиях. Полученные данные используют для определения целевых параметров с использованием различных инструкций, методик и стандартов (нормативная документация). Иными словами - анализируют. Все это еще раз подтверждает факт того, что мы окружены данными. Да и сами по сути является данными, которые пока не очень хорошо умеем обрабатывать. А все, что нам остается - наблюдать и экспериментировать, чтобы по результатам анализа строить гипотезы и теории, открывать законы. Ну и контролировать помышленное производство конечно же.

Когда мы анализируемые полученные при контроле параметры, то принято делить их на 3 типа (сразу скажу, что не всегда такое деление используется и конечно же оно не единственное).

-

Функциональные параметры - характеризующие работу системы или процесса (действующее усилие, напряжения, давление жидкости в гидросистеме, время разгона/торможения, удельный расход энергии и т.д.) - определяют процесс в целом, не дают возможность конкретизировать его стадии.

-

Структурные параметры - непосредственно характеризуют состояние конкретных стадий процесса или узлов оборудования (координаты положения элементов, коррозия и т.д.) - как правило, требуют проведение процесса в специальных условиях или разборки оборудования.

-

Параметры сопутствующих процессов - определяемые из внешних условий и процессов, сопутствующих целевому процессу или оборудованию (температура, вибрация, акустические сигналы, уровень и спектр шумов, погрешность обработки) - наиболее распространены для измерений.

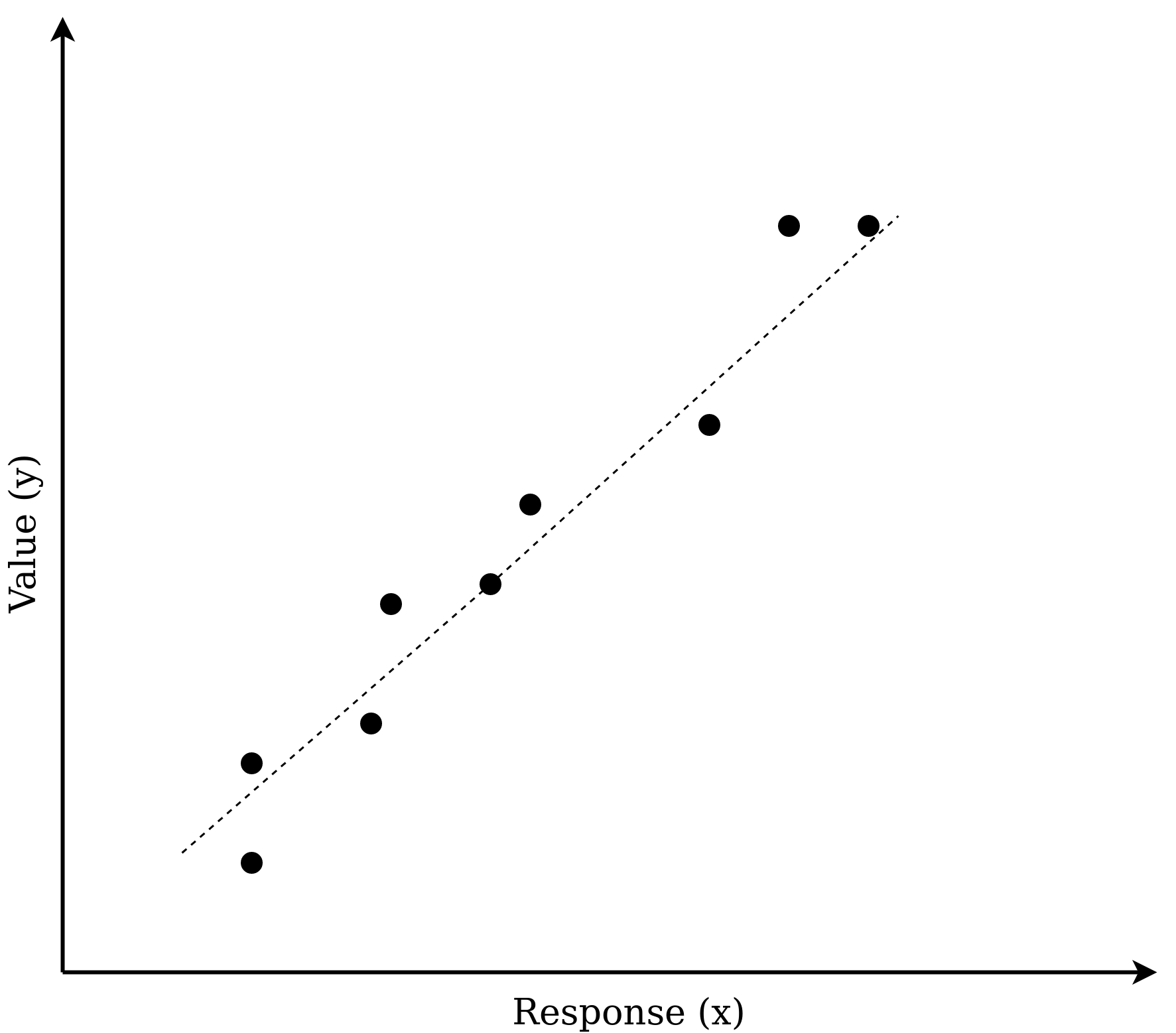

Результатами контроля являются данные (количественные, ранговые или качественные), которые мы можем получить через специального вида взаимосвязи (для этого строят функции системы от времени, как правило - непрерывные с общей запись вида \(K_J(t)\)). Кроме того для результатов обязательно указывают размерность и установленные/допустимые отклонения (погрешности). Также важно понятие чувствительности процедуры измерения (параметр \(K\) в формуле) к измеряемому параметру (\(Q\)): \(\frac{dK}{dQ}\).

Задача. Подумайте, как выражается геометрический смысл чувствительности, другими словами как можно визуально представить чувствительность метода? Чтобы помочь себе - нарисуйте график \(K_J(t) = aQ_J(t) + b\) для чувствительной и не чувствительной системы (параметры можете выбрать случайным образом).

Различают так же некоторые средства контроля: аппаратные, программные, ручные и автоматизированные, специализированные или универсальные.

Началом же неразрушающего контроля и диагностики принято считать открытие в ноябре 1895г. рентгеновских лучей (X-rays), которые позволили обнаружить металлический предмет в закрытой деревянной коробке (по тем временам это произвело фурор похлеще чем презентация новых айфонов).

Если вы представили себе как выглядит чувствительность, то становится понятно, что точность работы систем контроля зависит именно от чувствительности. Однако точность зависит и еще от нескольких важных параметров - разрешающей способности компонентов (характеризует способность отличить между собой два близких сигнала) и точности алгоритмов обработки всей получаемой информации. Кроме того, немаловажным фактором является точность калибровки измерительной системы (но это немного другое).

Задача. Подумайте, как в общем случае связаны между собой чувствительность и разрешающая способность. Всегда ли хорошо, когда наш график очень чувствительный?

Дополнительно отметим, что сегодня во многих системах функции оператора (человек) являются во многом определяющими и достаточно сложными для автоматизации. В частности по этому системы автоматического (машинного) принятия решений еще не получили широкого распространения и эта проблема очень актуальна в настоящее время.

Таким образом, я бы сказал, что сегодня существуют четыре важных направления развития автоматизированных методов контроля:

-

Машинное обучение методам и средствам анализа (интеллектуализация). Поиск функциональных метрик качества.

-

Разработка единой системы контроля качества технических объектов и окружающей среды (стандартизация).

-

Совершенствование диагностики (аппаратная и программная часть).

-

Стандартизация и внедрение систем контроля на местах (нормативная документация).

В нашем случае - мы рассмотрим 3 пункт с точки зрения его физических основ. А именно какие способы неразрушающего контроля промышленных процессов существуют на сегодняшний день с точки зрения различных сенсоров. Но для начала дополним нашу базу терминов следующими понятиями.

В основе любой системы контроля лежит процесс измерения. Он представляет собой процедуру определения неизвестного численного значения через сравнение с эталоном в определенных единицах измерения (это же относится и к калибровочным кривым и т.п. - везде в основе лежат эталоны).

Промышленность (Industry) - систематическая деятельность, которая может быть связана с производством/услугами/торговлей (нас будет интересовать только производство).

Автоматизация (automation) - набор технологий, обеспечивающий управление машинами и системами без значительного вмешательства человека (при этом в идеале должна быть увеличена производительность и экономический эффект по сравнению с ручным трудом).

Управление и контроль (Management and Control) - набор технологий, обеспечивающий получение желаемых выходных параметров для систем и машин через выставление входных параметров. Обычно, это процесс обработки информации с целью определения какого-либо события.

Сенсоры (Sensors) - устройства, осуществляющие функции измерения, счета и т.п., с целью получения информации. Часто еще сенсор называют датчиком, что является синонимом (однако некоторые специалисты любят утверждать, что датчик это более сложная структура, которая включает в себя сенсор с "обвесом").

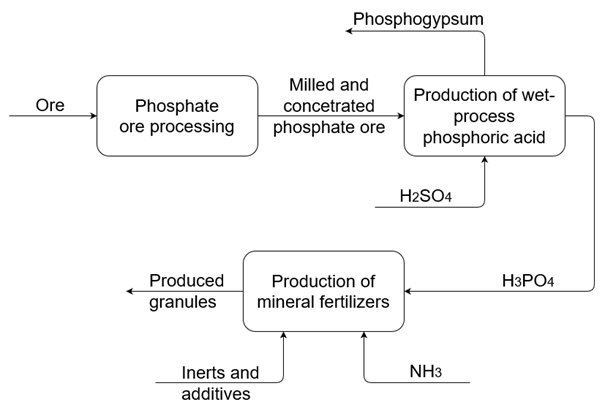

В рамках настоящего курса мы будем в основном рассматривать особенности аппаратной реализации неразрушающего контроля и некоторые общие понятия автоматизации в современной индустрии. Кроме того, в область моей профессиональной деятельности довольно долгое время входило обеспечение контроля на производстве минеральных удобрений, и я постараюсь приводить побольше конкретных примеров из данной области (рис. 1.2).

|

Рис. 1.2. Структура промышленного производства минеральных удобрений. |

Задача. Чтобы лучше усвоить терминологию, потренируйтесь описать любой конкретный процесс в обозначенных терминах (например, управления температурой в паровом котле, включение и регулирование газовой комфорки и т.п.).

Кроме того, важно понимать, как связаны системы автоматизации и системы управления и контроля.

- Системы автоматизации могут включать в себя системы управления и контроля, но обратное неверно.

- Главная функция систем управления и контроля - следить за тем, чтобы выходной сигнал соответствовал значениям входного (иными словами, подчинялся заданной функциональной зависимости). При этом системы автоматизации могут выполнять бОльший функционал (вычислять "точки воздействия" для систем контроля, мониторить производительность системы, производить остановку и запуск производства, составлять и контролировать расписание работ и оборудования и т.д.).

Задача. Приведите пример автоматической системы, в которую выходит система контроля (интернет в помощь).

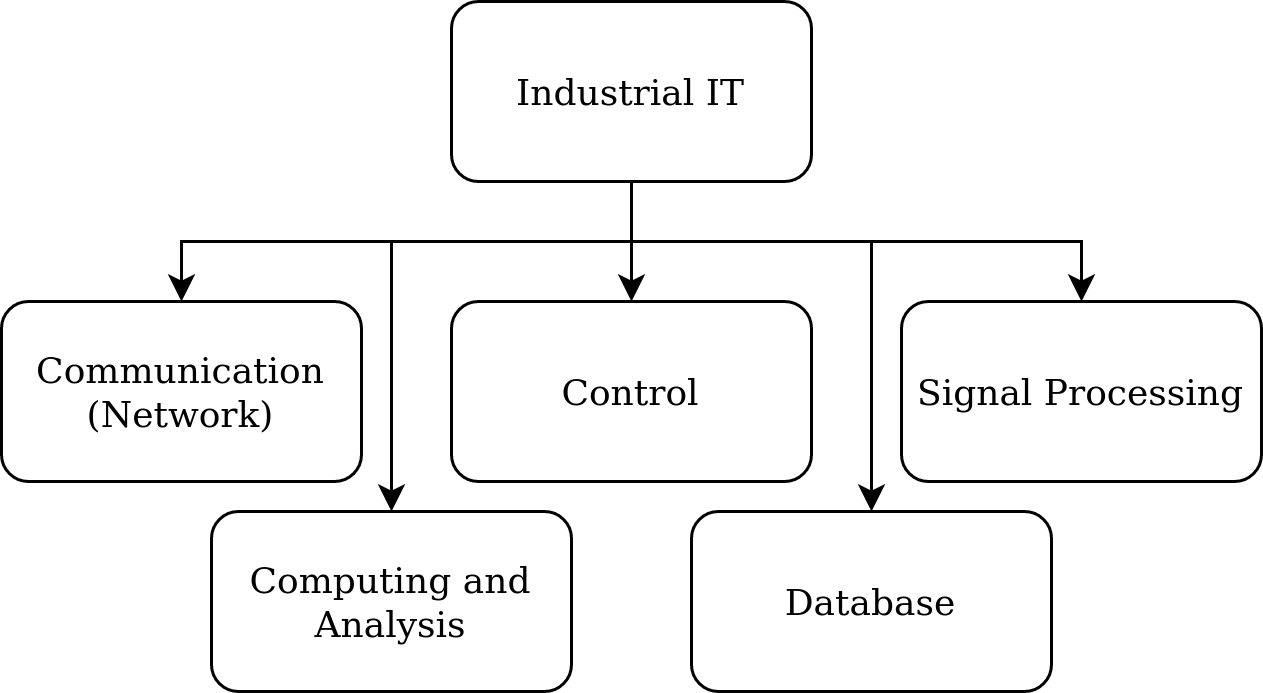

Помимо различных систем управления и контроля системы промышленной автоматизации широко используют возможности программирования и информационных технологий (ИТ, рис. 1.3).

|

Рис. 1.3. Основные области ИТ, используемые в промышленной автоматизации. |

Задача. Попробуйте найти конкретные примеры использования ИТ в автоматизированных системах (интернет в помощь).

Но важно понимать, что промышленная автоматизация отличается от ИТ.

- Промышленная автоматизация включает в себя значительное количество аппаратных технологий (приборы, датчики, двигатели, электроника для формирования сигнала и т.д.).

- Системы автоматизации низкого уровня используют ИТ в меньшей степени, больше работая с аппаратным обеспечением, электроникой и встроенными вычислениями (например, сенсоры и актуаторы).

1.3 Автоматизация в промышленности (роль и типы)

Принято считать, что основными целями использования автоматизации в промышленности являются:

- повышение качества и безопасности производства (минимизация ошибки за счет человеческого фактора);

- увеличение экономического эффекта производства (... profit).

Сам экономический эффект выражается следующим образом:

Автоматизация влияет на соотношение стоимости (с позиции затрат на производство) к количеству продукции, позволяя оптимизировать этот параметр (прибыль предприятия может быть увеличена за счет производства большего объема более качественной продукции при уменьшении производственных и временных затрат). Таким образом автоматизация влияет на экономику с позиции:

- масштаба (economy of scale) - снижение затрат на единицу продукции (за счет увеличения объема производства, повышения операционной и временной эффективности);

- цели (области применения, economy of scope) - когда может производить более широкий ассортимент.

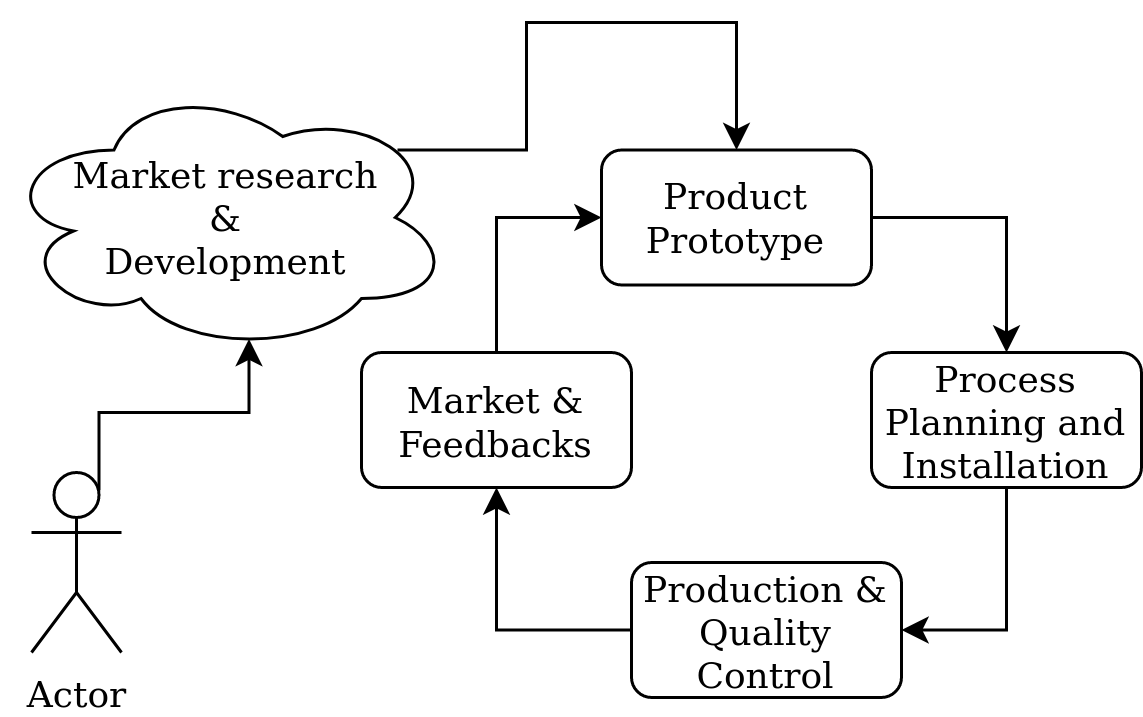

Типичный жизненный цикл продукта приведен на рис. 1.4.

|

Рис. 1.4. Типичный жизненный цикл продукта. |

На первой стадии создается идея продукции на основе исследования рынков, спроса и активов. Затем создается макет производства и изготавливается прототип продукта. После проверки работоспособности производства и пригодности прототипа проводится масштабирование производства и его монтажа, чтобы убедиться в наличие необходимых ресурсов и технологий для массового производства. Затем идет непосредственное массовое производство и контроль качества продукции. Производимый продукт поступает на рынок, с которого приходит соответствующий ответ (feedback), на основании которого производство эволюционирует (наращивает мощности или меняет продукт).

Задача. Где здесь можно использовать автоматизацию и какие преимущества она дает?

Задача. Приведите примеры отраслей: где 1 - экономия масштаба важнее, чем экономия цели; 2 - наоборот и 3 - они равнозначны.

1.3.1 Типы производственных систем

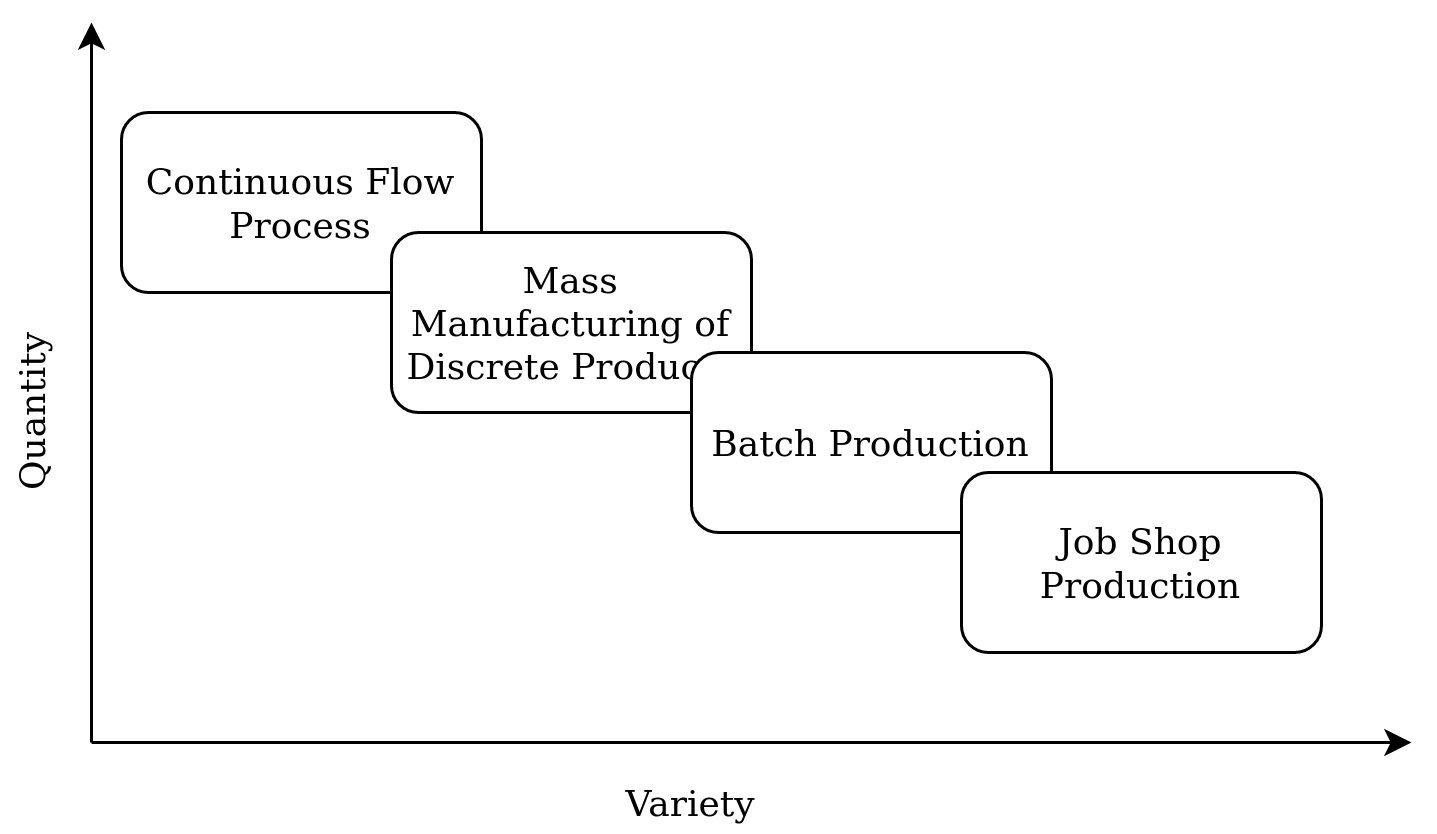

Согласно введенным понятиям масштаба и цели можно предположить основные типы производств (рис. 1.5).

|

Рис. 1.5. Классификация производственных систем. |

-

Непрерывный процесс (continuous flow process) - производимое изделие "непрерывно" (не является единичным объектом). Объемы велики, различие в продукции относительно не велико (нефтепереработка, цементное производство, сталелитейная промышленность и т.д.).

-

Массовое производство единичной продукции (mass manufacturing of discrete production) - большие объемы единичных объектов, вариации продуктов весьма ограничены (приборостроение, автомобилестроение, выпуск сковородок и т.д.).

-

Серийное производство (ассортиментное, batch production) - производит серию единичного или непрерывного продукта, различия между продукцией больше. Один и тот же комплект оборудования изготавливает много видов продукции (но для каждой серии/партии устанавливается отдельный набор параметров - "рецепт" партии) (фармацевтика, литейное производство, формовка пластмасс, печать и т.д.). Сюда же и относится производство минеральных удобрений (хотя для некоторых технологических схем и предприятий можно предположить и массовое производство единичной продукции).

-

Цеховое производство (мастерские, job shop) - небольшое количество единичной продукции, обычно на заказ, возможны любые изменения в изделии (прототипирование, 3Д печать, различные мастерские и т.д.).

1.3.2 Типы автоматизированных систем

Автоматические системы можно разделить на категории в зависимости от гибкости и степени интеграции в производственный процесс.

-

Фиксированная автоматизация (fixed automation) - фиксированный набор рабочих параметров для механизированного оборудования. Используется для выполнения фиксированных и повторяющихся действий с целью производства большего количества одинаковых деталей (используется в непрерывных и массовых типах производств, например: конвейеры покрасочного цеха, дистилляция, линии подачи пробы и т.д.).

-

Программируемая автоматизация (programmable automation) - изменение последовательности работы и конфигурации станков с помощью электронных средств управления. В данной схеме может потребоваться нетривиальное программирование (например, для различных PLC, обычно используется в серийном производстве где разнообразие рабочего оборудования низкое, а вариация продукции высокая; например бумажные или сталелитейные заводы и т.д.).

-

Гибкая автоматизация (flexible automation) - используется в гибких производственных системах (flexible manufacturing system, FMS), которые постоянно управляются компьютером (операторы вводят команды высокого уровня, при этом изменения нижнего уровня выполняются автоматически; обычно используется в серийном и цеховом производстве где много сортов продукции, а объемы работ варьируются от средних до низких). В таких системах обычно используются многоцелевые компьютеры с числовым программным управлением (ЧПУ, CNC), автомобили с автоматическим наведением (роботизированные системы, AGV) и др.

-

Интегрированная автоматизация (integrated automation) - полная автоматизация производства при которой все процессы выполняются и координируются компьютером (Computer Integrated Manufacturing - CIM). Другими словами, это полная интеграция технологических и управленческих операций с использованием ИТ. Часто в нее может входить и система бизнес управления. Пока что, успешные примеры таких систем крайне малы и сложно оценить, в каком виде производства они наиболее применимы.

Обратите внимание, что масштаб и сложность автоматизированных систем растет от фиксированной до интегрированной автоматизации. Но необходимо помнить, что тип автоматизации выбирается под каждое конкретное производство и задачи, а инвестиции в нее должны быть оправданы экономически.

Например, фиксированная автоматизация целесообразна, когда:

- Различия в типе продукции малы (размер, форма, количество деталей, материал).

- Существует прогнозируемый и стабильный спрос на продукт в течение 2-5 лет (и производственные мощности также стабильны).

- Объем производства за единицу времени высок.

- Требуется оптимальная производительность из-за конкуренции.

Гибкая автоматизация, с другой стороны, используется в следующих ситуациях:

- Существуют значительные различия в типах продукции (для одной производственной системы).

- Жизненный цикл модели продукта мал (частые усовершенствования и проектные модификации, которые изменяют производственные требования).

- Объемы производства умеренны, а спрос не так предсказуем.

Тем не менее в рамках протекающей на сегодняшний день промышленной революции Индустрия 4.0 все чаще склоняются к использованию серийного производства и модернизации непрерывных и массовых производств для данных целей. В связи с чем гибкая автоматизации становиться все более востребованной.

Задача. Как в ходе технического осмотра отрасли можно определить, какой тип автоматизации преобладает в ней? Для какой фабрики вы бы порекомендовали интегрированное компьютерное производство и почему? Какой вид автоматизации вы бы порекомендовали для производства:

- лампочек накаливания;

- одежда;

- текстиль;

- минеральные удобрения;

- печать;

- фармацевтические препараты;

- игрушки.

1.4 Упражнения

-

Опишите роль автоматизации с точки зрения общей рентабельности производственной системы.

-

Как промышленная автоматизация помогает экономить и каких типов эта экономия?

-

Введите в интернете запрос "история автоматизации" и прочитайте понравившиеся ссылки.

-

Изучите стандарт ISO 9001 "Quality management systems". Какие основные критерии системы менеджмента качества мы смогли найти в данной нормативной документации?

-

Какие есть альтернативные определения промышленности, автоматизации и контроля?

2. Архитектура систем промышленной автоматизации (СПА)

2.1 Введение и цели

В настоящем разделе мы рассмотрим общую структуру системы автоматизации в промышленности. Хотелось бы, что бы по окончанию раздела вы могли:

- привести элементы систем промышленной автоматизации и их иерархию (уровни организации);

- описать функциональную связь уровней организации (и назвать соответствующие технологии);

- привести реальные промышленные примеры для каждого из уровней;

- смогли описать поток информации между данными уровнями.

2.2 Архитектура системы промышленной автоматизации

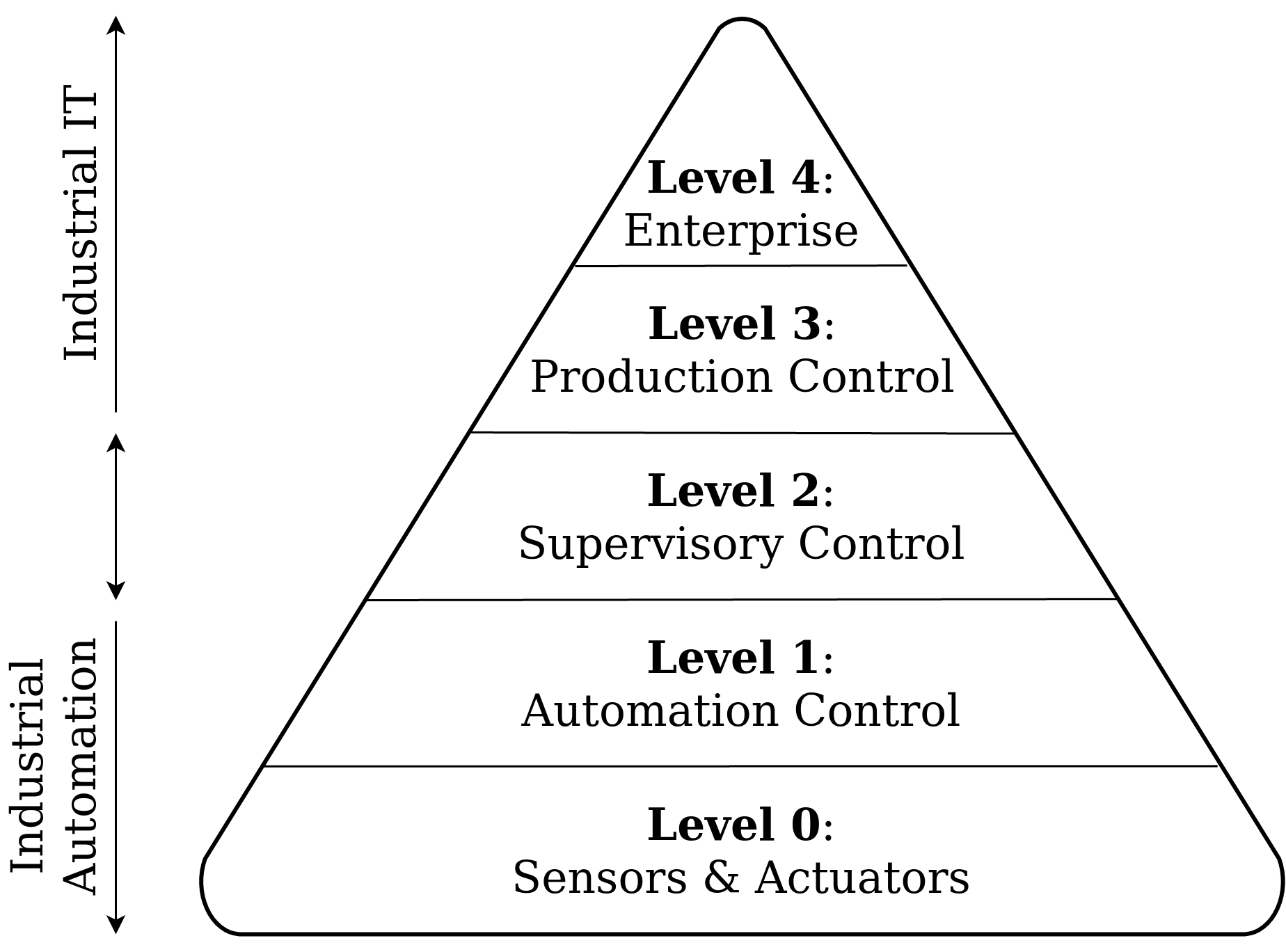

Перейдем к рассмотрению общей структуры всего промышленного комплекса, чтобы определить в нем свое место (рис. 2.1). Для простоты - представьте, что это один завод (например, АО "Рога и копыта").

|

Рис. 2.1. Архитектура промышленного комплекса. Обратите внимание на обозначение уровней. |

Начнем анализ с верхнего уровня - это наиболее соответствует человеческому восприятию всего процесса (с общего абстрактного уровня управления до конкретного алгоритмического). На 4 уровне (верхний) находится менеджмент верхнего уровня, т.е. управление всем предприятием (Enterprise). Данное понятие включает в себя определение экономических, научных, потребительских и прочих высокоуровневых направлений развития производства в целом. Думаю, это точно не то, что мы будем автоматизировать (пока что).

Далее следует контроль выпускаемой продукции (3 уровень, Production Control), где осуществляется проверка на соответствие ГОСТ и ТУ. Тоже выполняется пока людьми. Однако здесь отдаются уже более конкретные управляющие команды.

На 2 уровне расположился контроль принятия решений (Supervisory Control). Можно сказать что это переходный этап между понятным людям и понятным машинам командам и параметрам. Эту функцию берут на себя операторы производства вместе с автоматическими системами управления процессами (комната с большими мониторами на заводе). А то, что отображается на мониторах компьютеров и позволяет операторам понимать, что происходит в процессе производства называют АСУТП (Автоматизированная система управления технологическим процессом или supervisory control and data acquisition, SCADA). Очень часто этот уровень обозначают просто как АСУТП, хотя это уровень не ограничен только АСУТП и включает в себя еще и функции операторов по управлению процессом.

Уровень 1 (Automation Control) занимают системы автоматического контроля. Если говорить точнее, то системы поддержания заданных параметров качества (которые задаются АСУТП и операторами для конкретных точек процесса). На данном уровне часто используются компьютеры (PC) или логические контроллеры (PLC). Самая что ни на есть автоматизация! Те функции, которые не могут выполняться автоматически, берут на себя аппаратчики производства (цеховые рабочие).

На последнем, 0 уровне (Sensors & Actuacors) расположены сенсоры и актуаторы - устройства "получения" и "передачи" физической информации о процессе, которую они предоставляют на более высокие уровни управления.

Взаимодействие между уровнями обеспечивается единой информационно-коммуникационной системой предприятия (система управления производственными процессами или Manufacturing execution system, MES). Например, для АО "Апатит" такой системой является PI System.

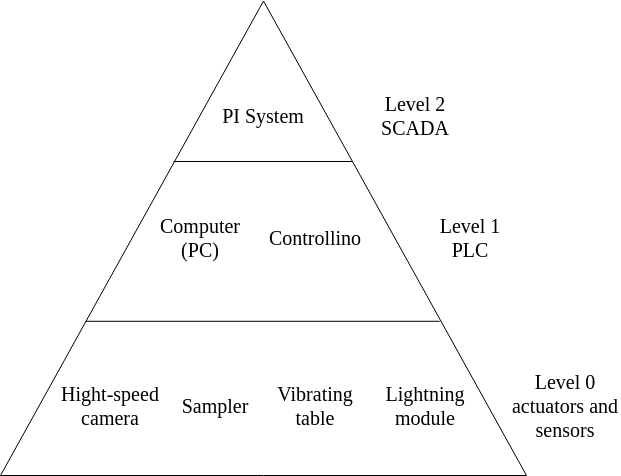

От себя добавлю, что на сегодняшний день все большее распространение получают роботизированные системы контроля установленные прямо в производственном процессе (т.е. это система 0 - 2 уровня). Данные системы могут как взаимодействовать с АСУТП напрямую, так и работать автономно (например, как агрегаторы данных). На примере подобных систем можно хорошо проиллюстрировать связь описанных уровней с точки зрения промышленной автоматизации (рис. 2.2).

|

Рис. 2.2. Архитектура роботизированной системы контроля гранулометрического состава на предприятии, производящим минеральные удобрения. |

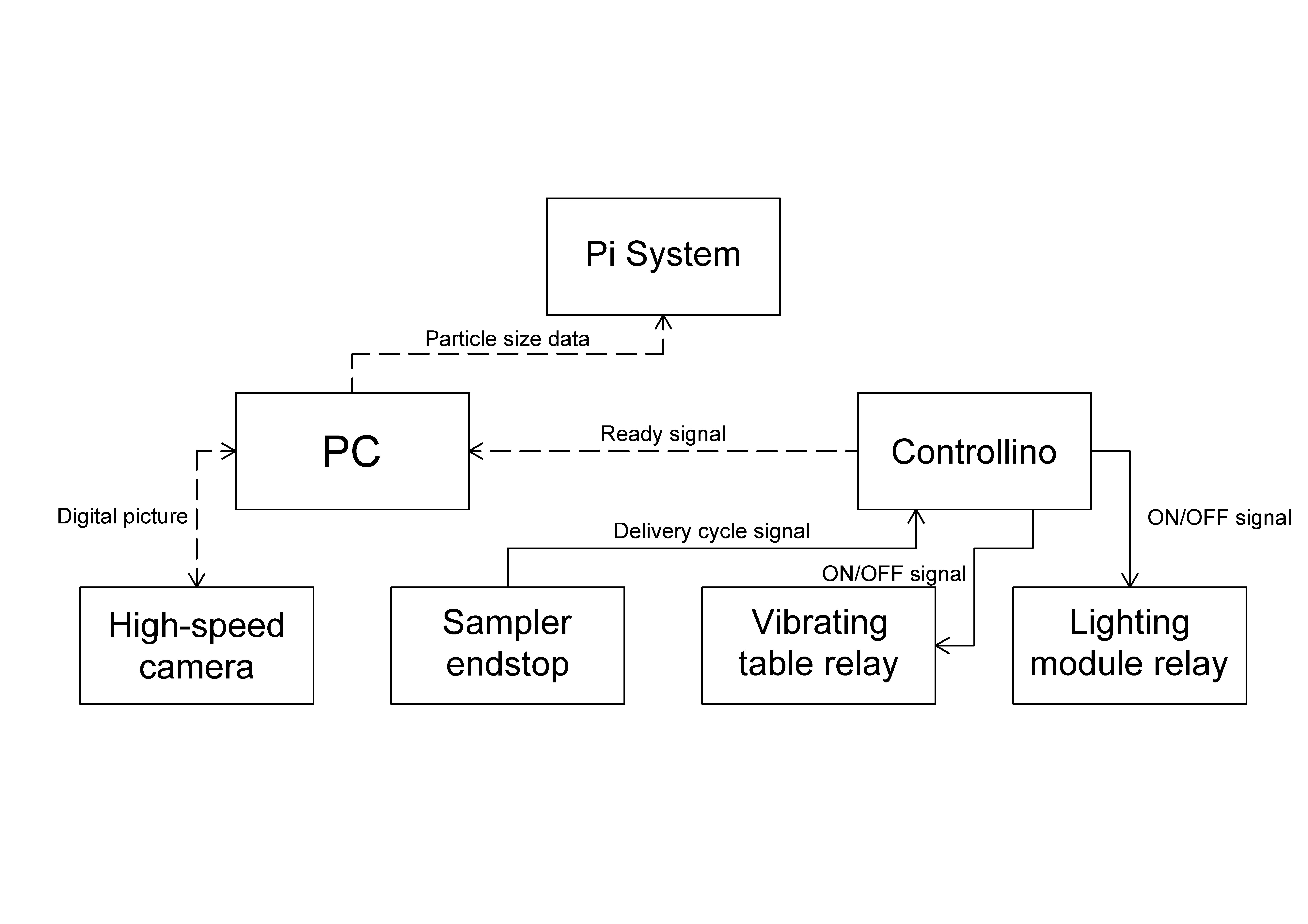

Данная система была разработана мною с коллегами и служит для контроля гранулометрического состава производимых минеральных удобрений. Более подробная взаимосвязь компонентов и принцип работы приведены на рис. 2.3.

|

Рис. 2.3. Потоки передачи сигналов и данных для роботизированной системы контроля гранулометрического состава. Пунктирные линии представляют цифровые сигналы, остальные - аналоговые сигналы. |

Отметим, что время принятия решения и количество информации, которые заложенны в одном конкретном решении увеличиваются от 0 до 4 уровня. Другими словами "чем выше уровень - тем более общие управляющие термины используются" (что означает большее количество времени и опыта/баз данных для декомпозиции этих запросов).

Пример. Менеджеры говорят "сделай качественно для рынка"; техотдел передает "сделай качественно согласно ГОСТ 2х2"; управление контролем качества проводят анализы и передают параметры операторам; те в свою очередь вводят в АСУТП параметры в виде "подкрутить ручки 1-2-3 в позиции 3-2-1"; аппаратчик или система автоматического контроля "подкручивает ручки и удерживает заданные параметры" в согласии с прочими параметрами системы; сенсоры и актуаторы "крутятся, меряют и урчат" передавая новую информацию на верх. Как-то так.

На первый взгляд - наше место находиться на 0 и 1 уровнях данной системы. Однако, часто и 2 уровень попадает в поле зрения автоматизации и неразрушающего контроля (см. заметку про роботизированные системы, рис. 2.2). Тем не менее, в рамках настоящего пособия будут рассматриваться измерительные устройства 0 уровня (сенсоры), поскольку именно они являются незыблемым фундаментом автоматического неразрушающего контроля. Но все же далее мы приведем краткое описание каждого из уровней автоматизации предприятия для формирования общей картины (начиная с самого низкого уровня).

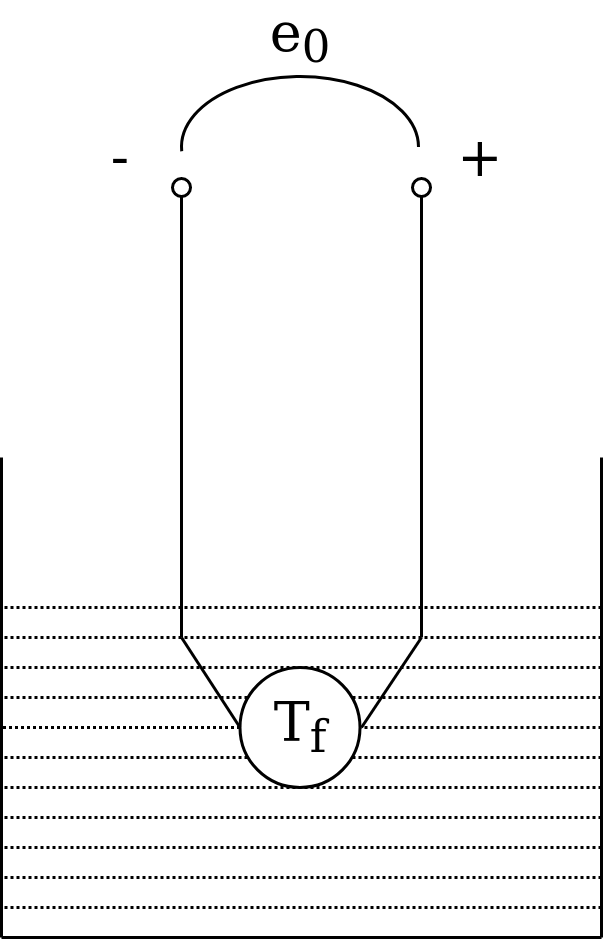

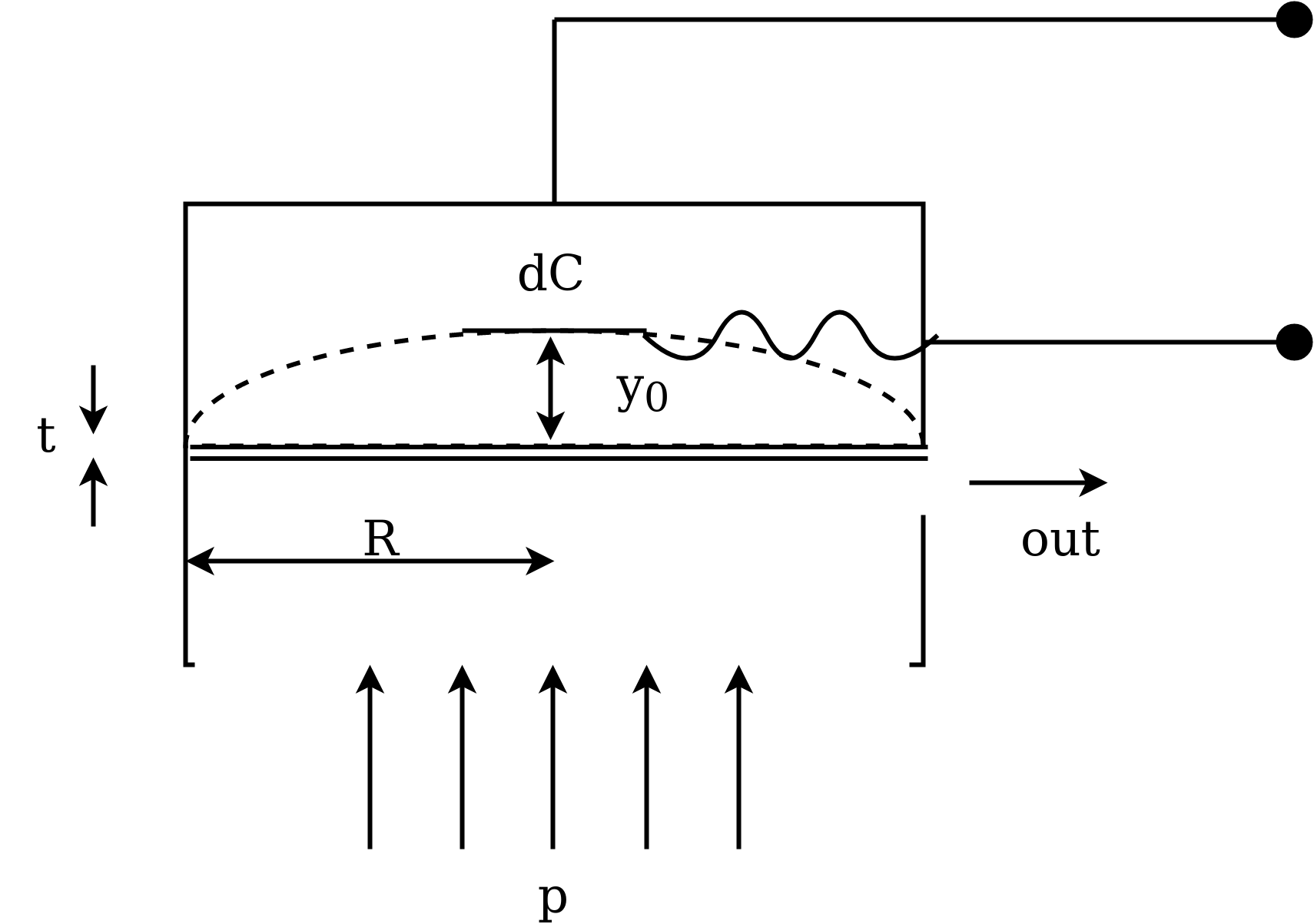

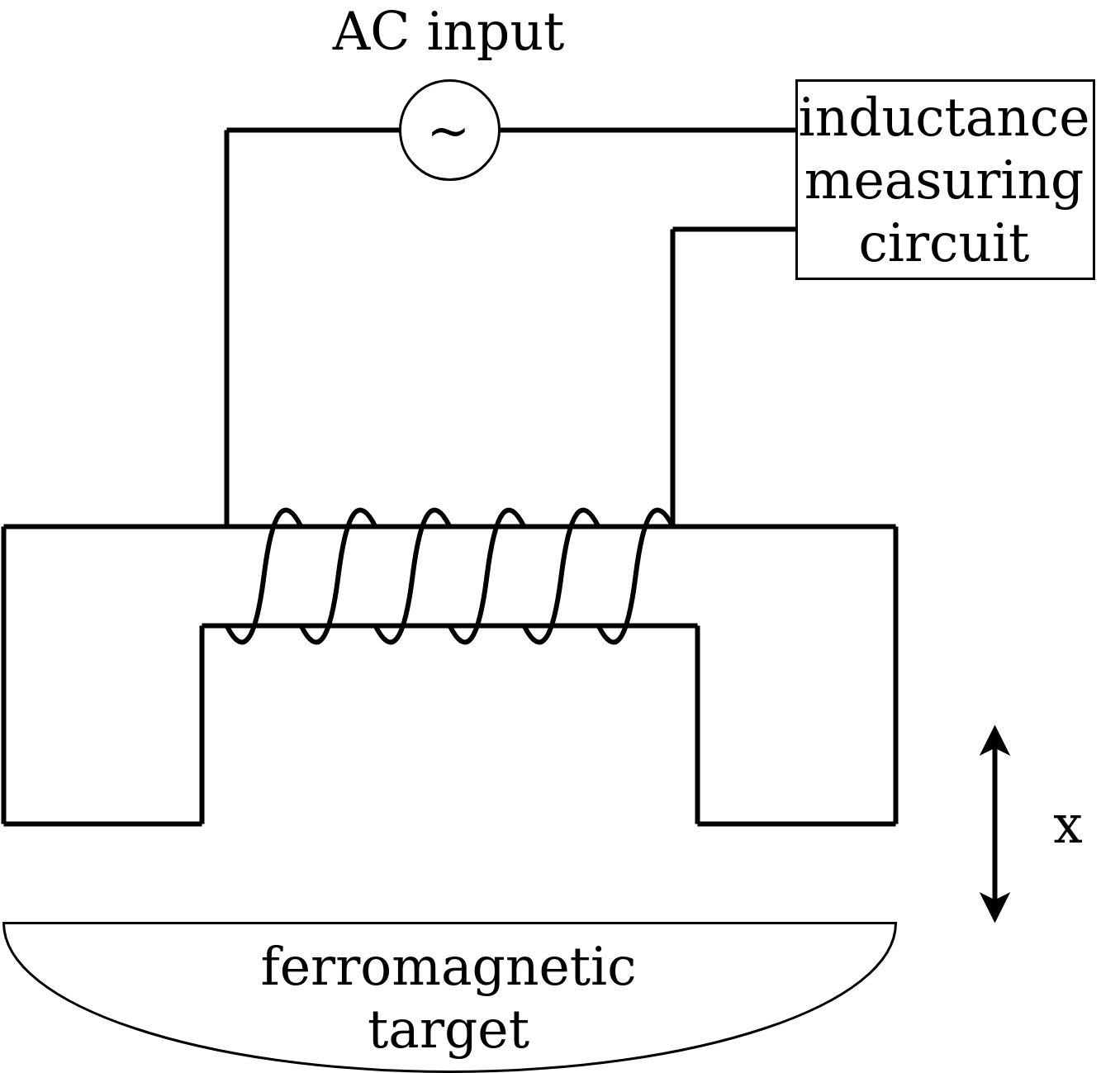

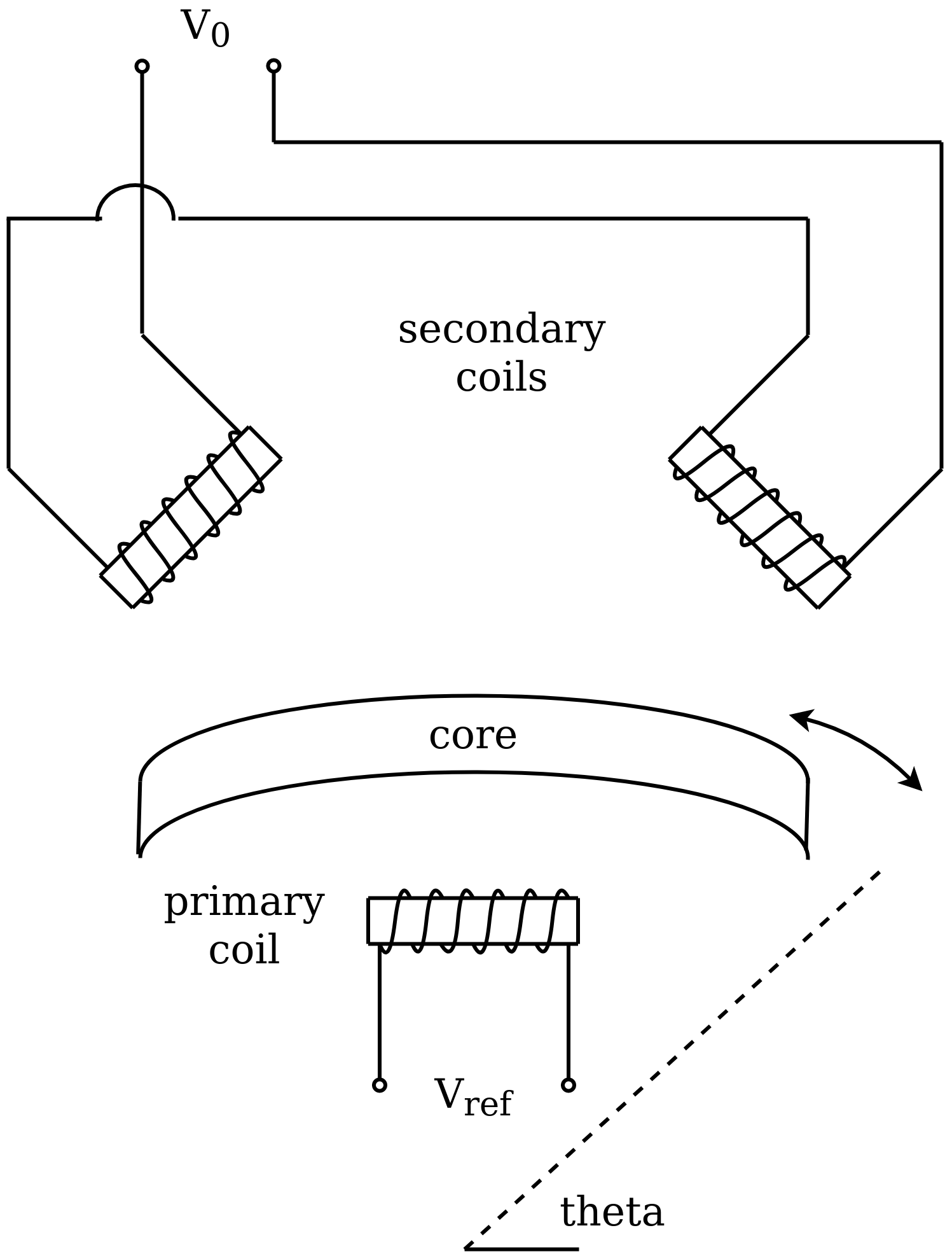

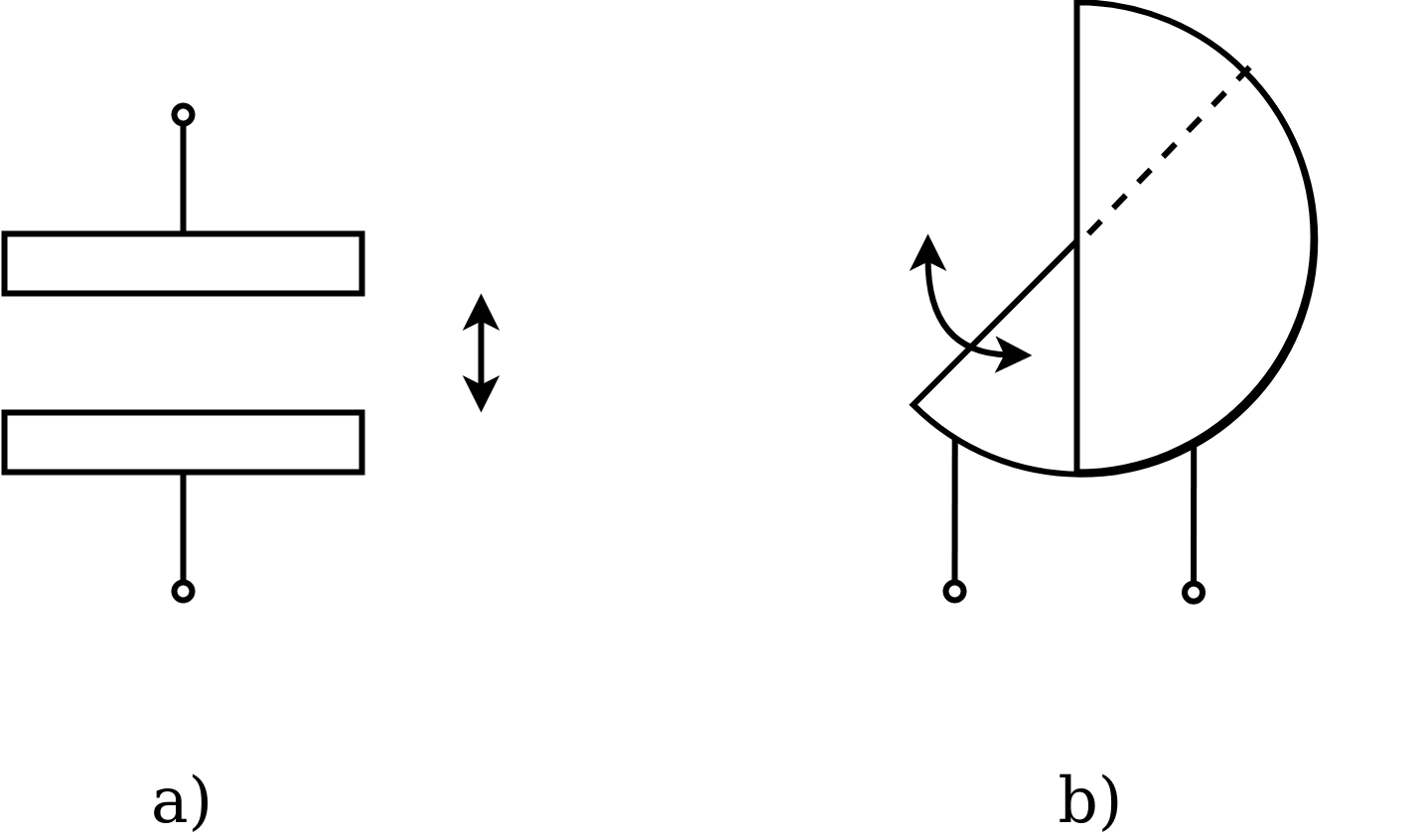

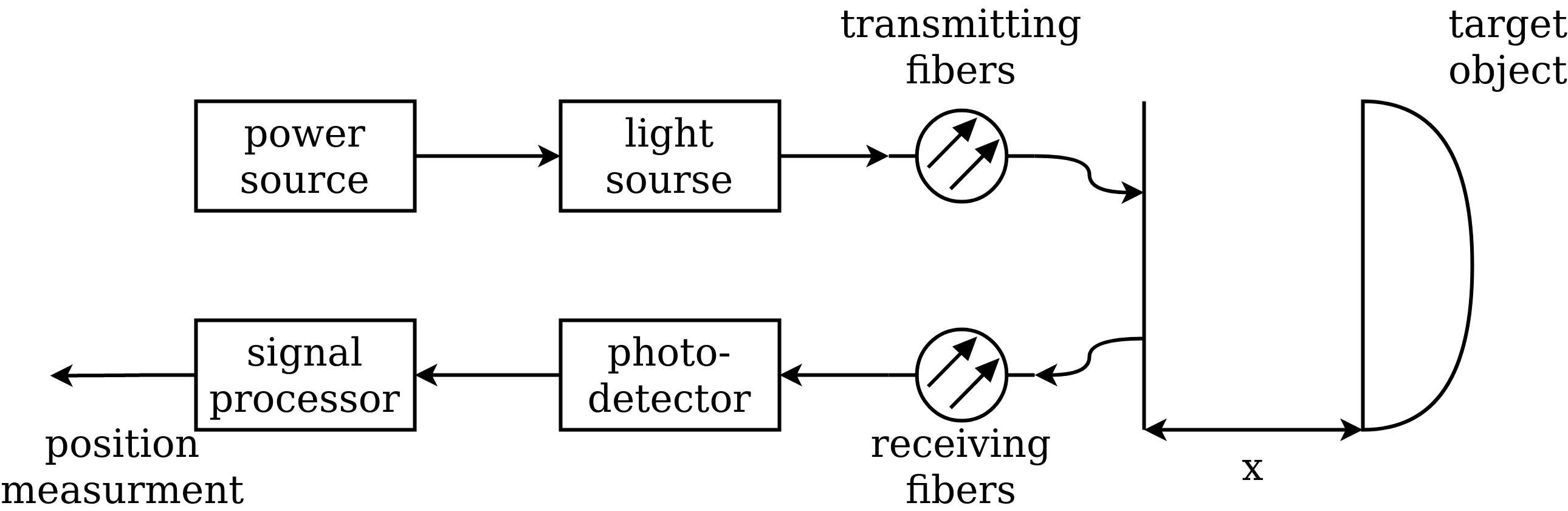

2.3 Уровень 0. Сенсоры и актуаторы

Первой системой контроля (которая непосредственно отвечает за автоматизацию) будет система сенсоров (уровень 0). Она должна давать нам точную и чувствительную информацию (сигнал), связанную с физической величиной (например, температурой) (рис. 2.4). Получение такой информации возможно за счет специальных устройств - сенсоров (датчики, sensors/gages). Получение данной информации необходимо, чтобы на уровне 2 были произведены нужные вычисления и рассчитан ответ управляющей системы (или среагировал оператор). На основании данного ответа для актуатора или аппаратчика поступит новый ввод данных (например, для удержания процесса в технологических рамках).

Примечание. Все это "циклическое взаимодействие между уровнями 0-1-2 происходит для обеспечения общего качества по ГОСТ или ТУ в рамках уровня 4 в соответствии с требованиями рынка, которые передаются через уровень 5.

При этом, информация (сигнал) от/до уровня 0 передается в виде электрической или пневматической формах информации и дальше преобразуется либо в электрический сигранл по одному из протоколов связи с компьютером или ПЛК (например Modbus, Profibus, RS485, RS232 Ethernet и т.п.), либо во входной параметр технологического процесса (тепло, сила потока). Таким образом передать сигнал от процесса - задача сенсоров, принять управляющий сигнал и воздействовать на процесс - задача других устройств, актуаторов.

|

Рис. 2.4. Система сенсорного контроля (уровень 0). |

При этом, нас интересует информация о состоянии физической среды (medium), которая относится к конкретному технологическому физическому процессу. Если более конкретно, то нас интересует измерение некоторой физической переменной, функционально связанной с этим явлением, лежащим в основе технологического процесса.

Пример. Информация о температуре теплоносителя в топке с точки зрения изменения данного параметра при измерении расхода жидкости.

Именно для этого нам нужен сенсор - черный ящик, находящийся в непосредственном контакте со средой, который обеспечивает контроль состояния этой среды (как правило, не разрушающий).

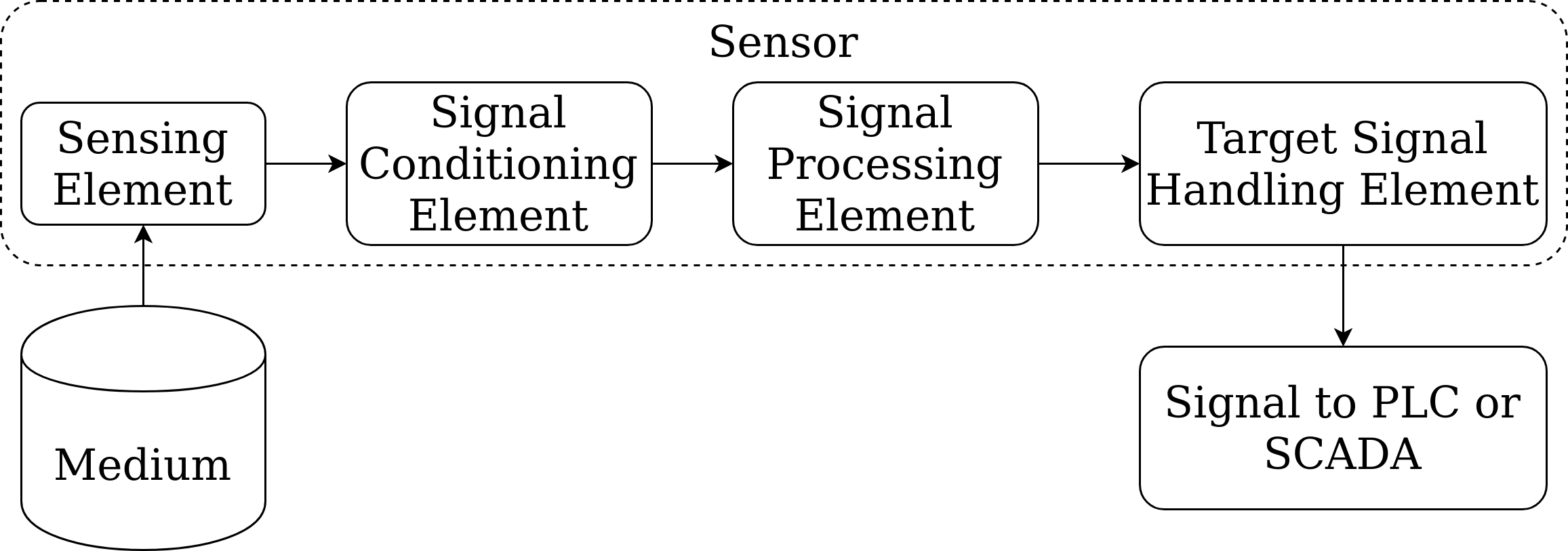

Сам же сенсор состоит из следующих основных элементов.

- Чувствительный элемент (sensing element) - элемент, чьи физические/химические/биологические свойства изменяются в зависимости от физической среды (прямой или непрямой контакт).

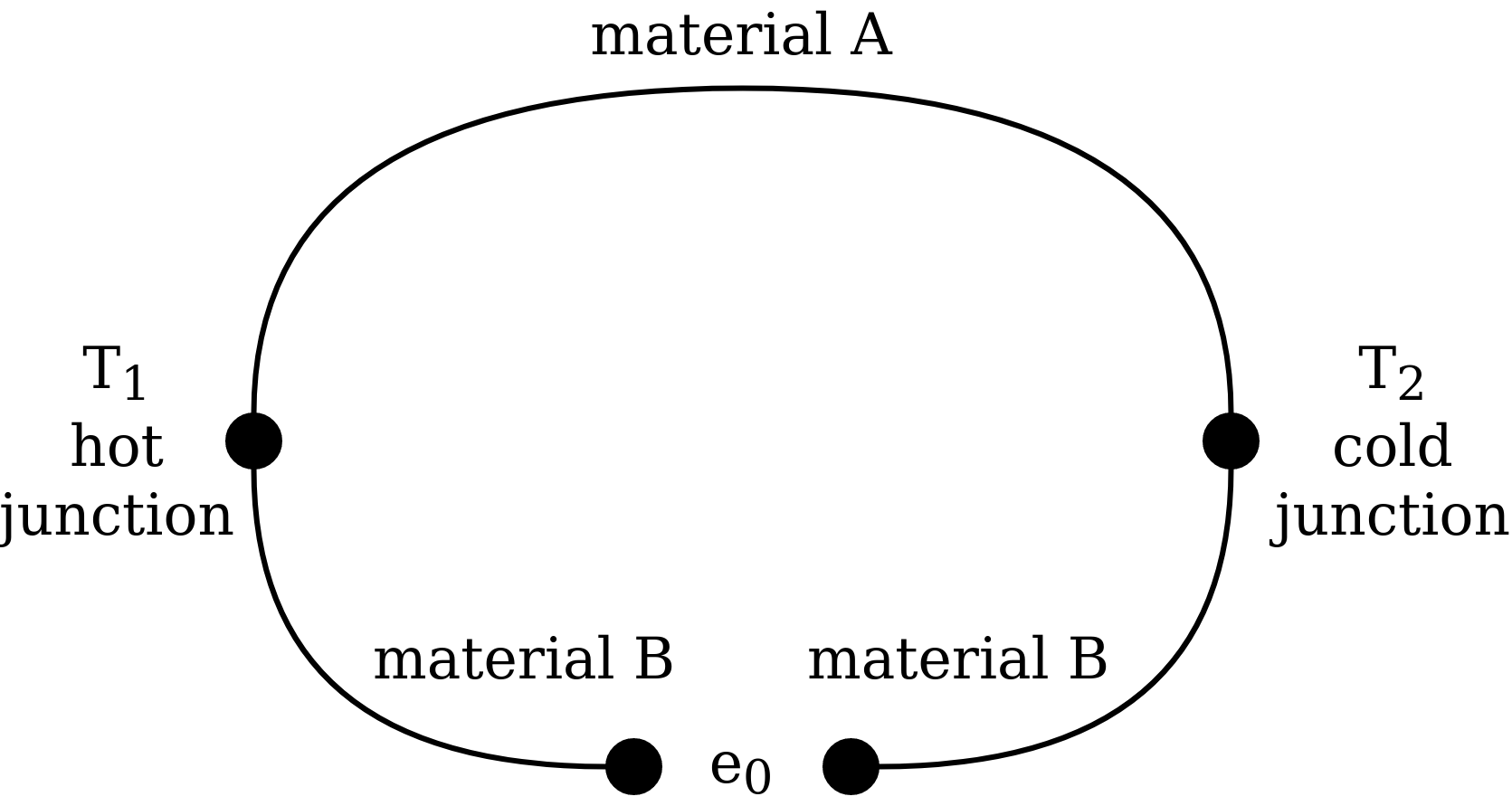

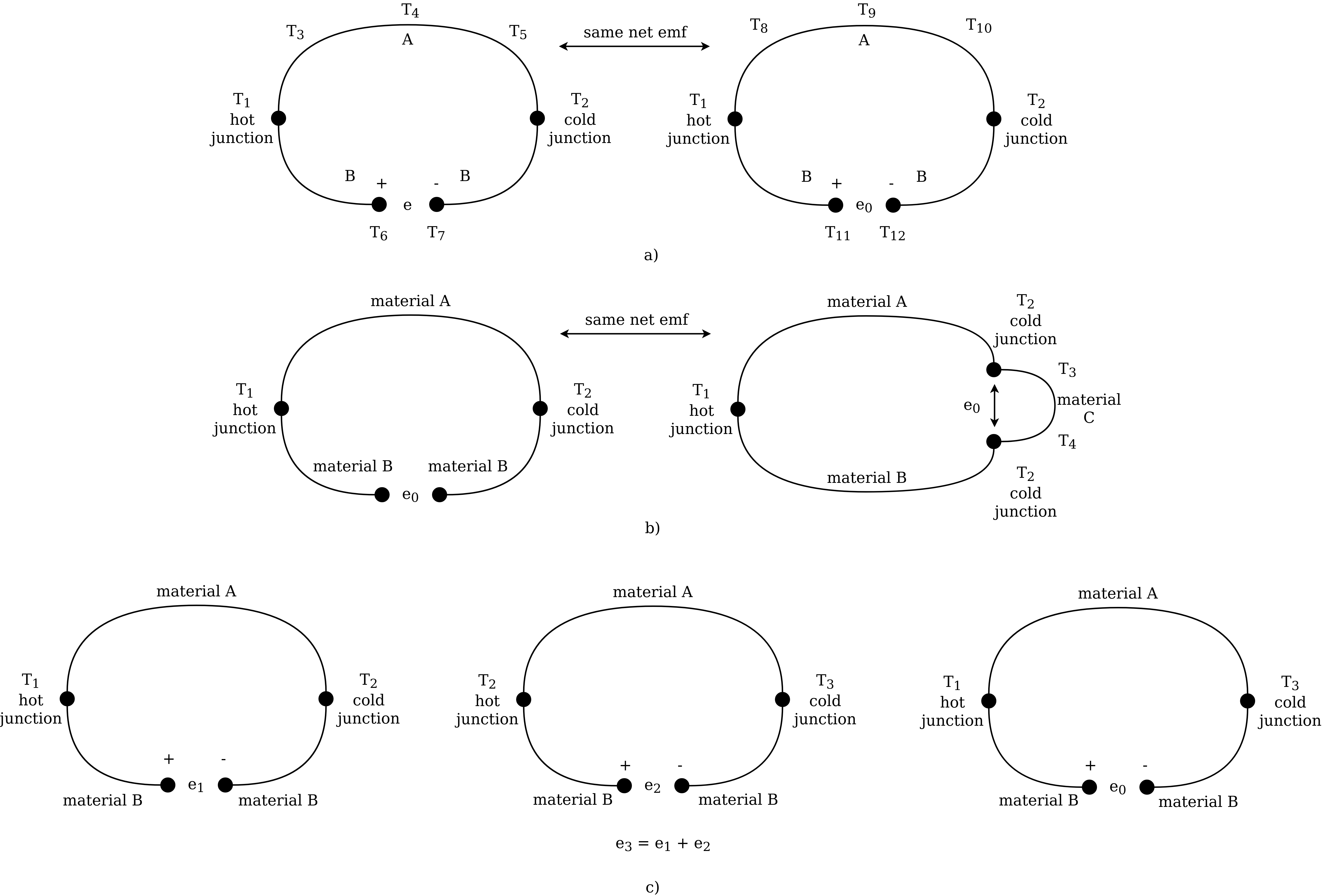

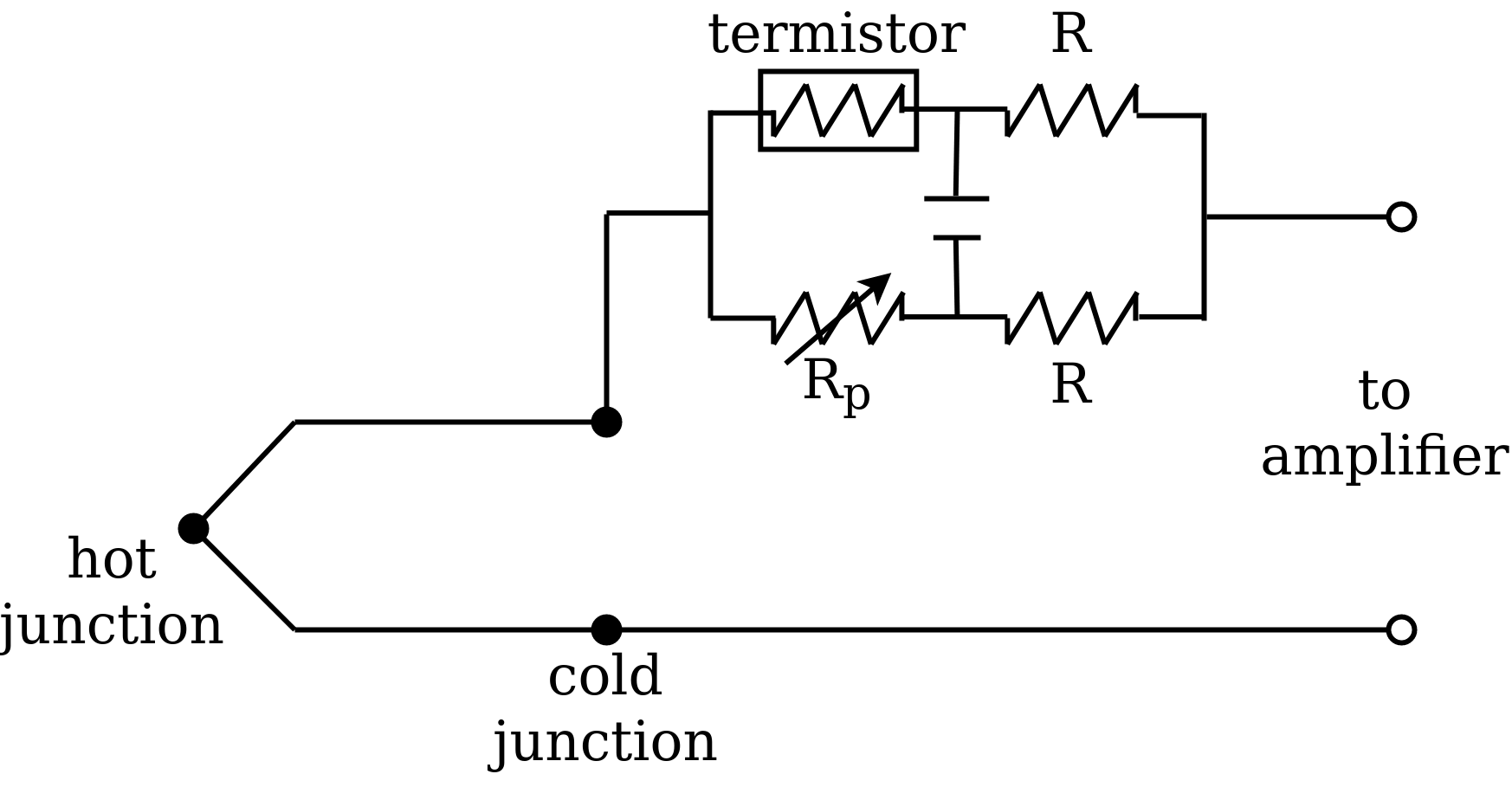

Пример. Типичным примером сенсора является изменение удельного сопротивления из-за нагрева провода термистра (терморезистор, resistance Temperature Detector, RTD).

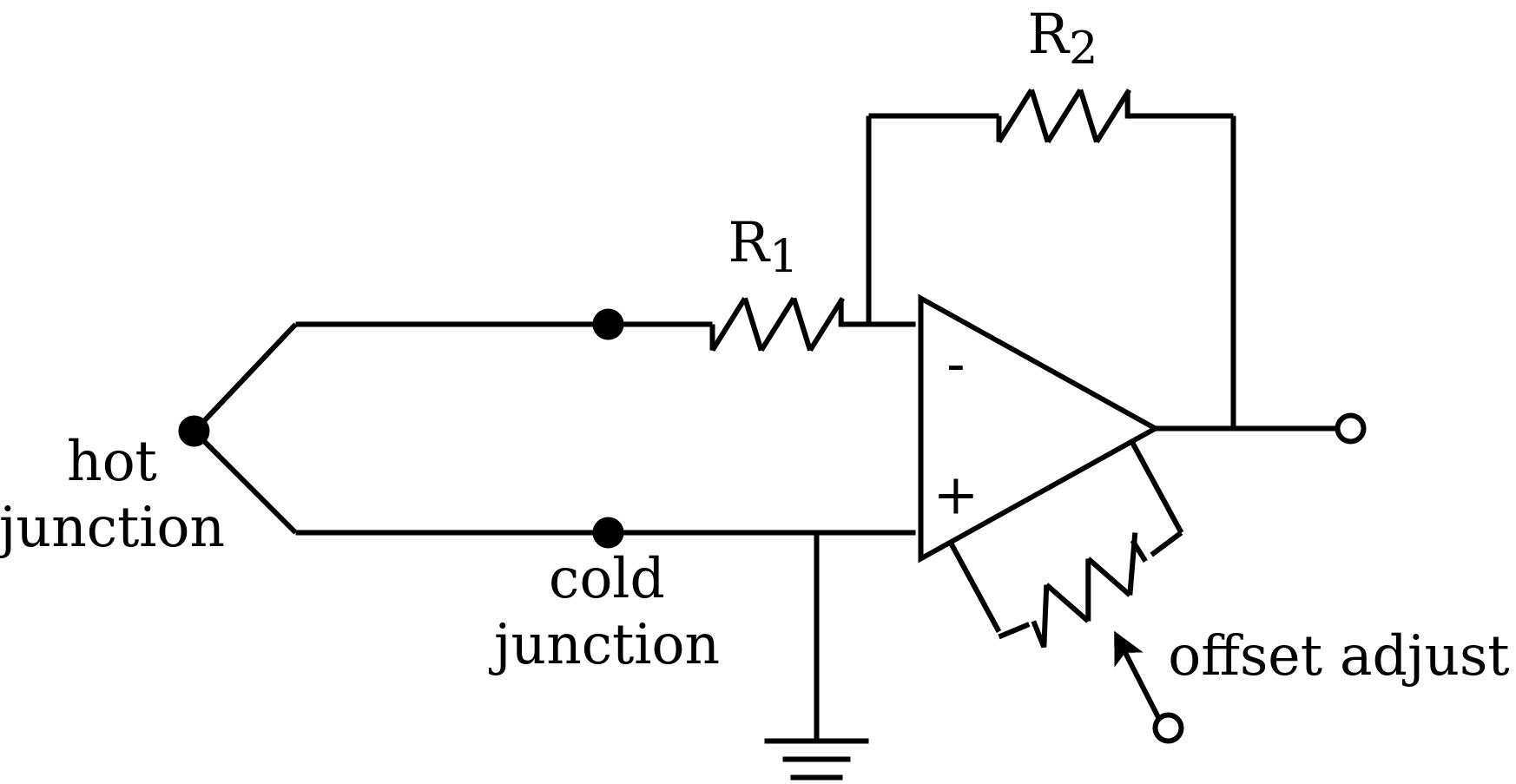

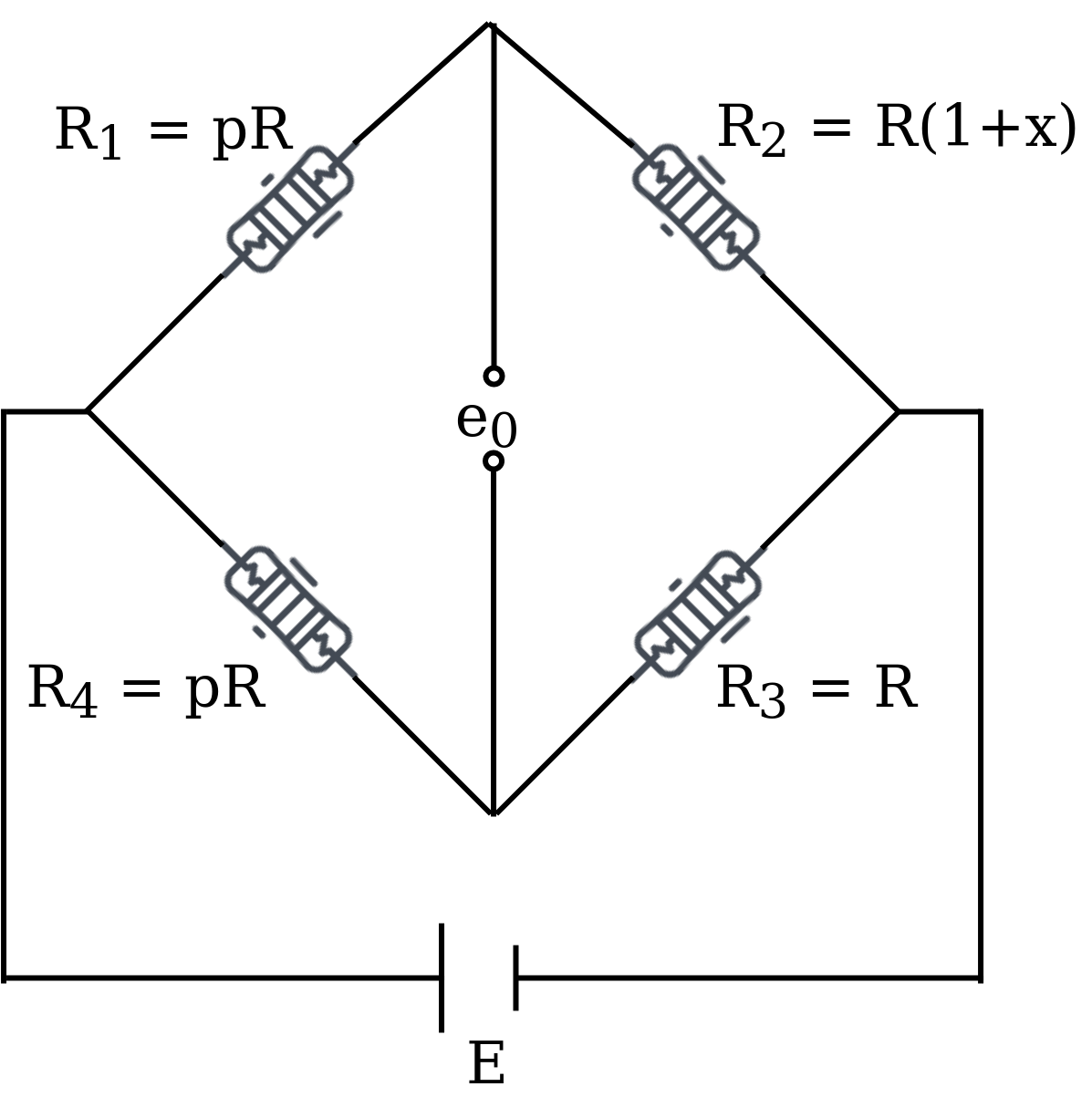

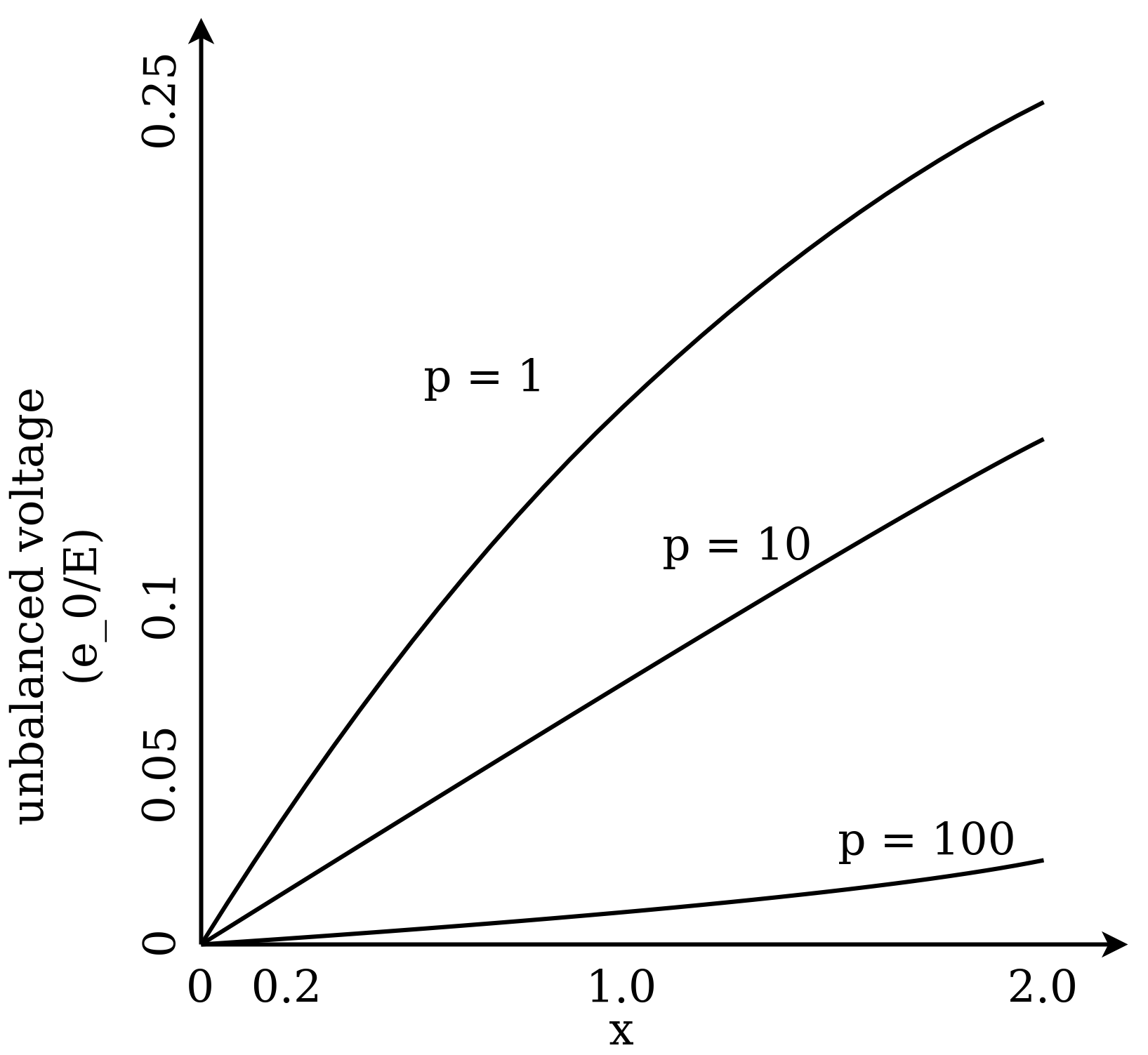

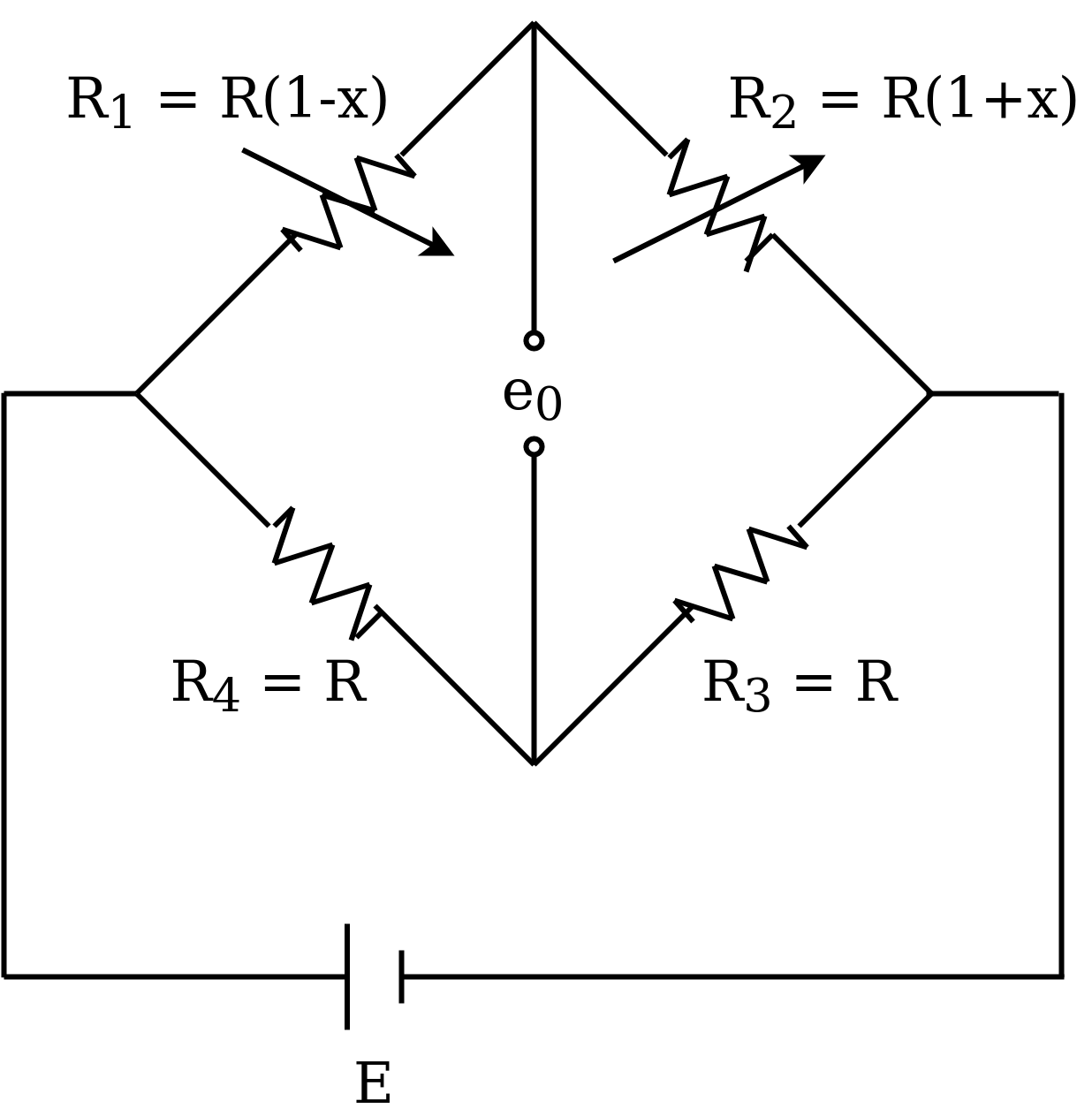

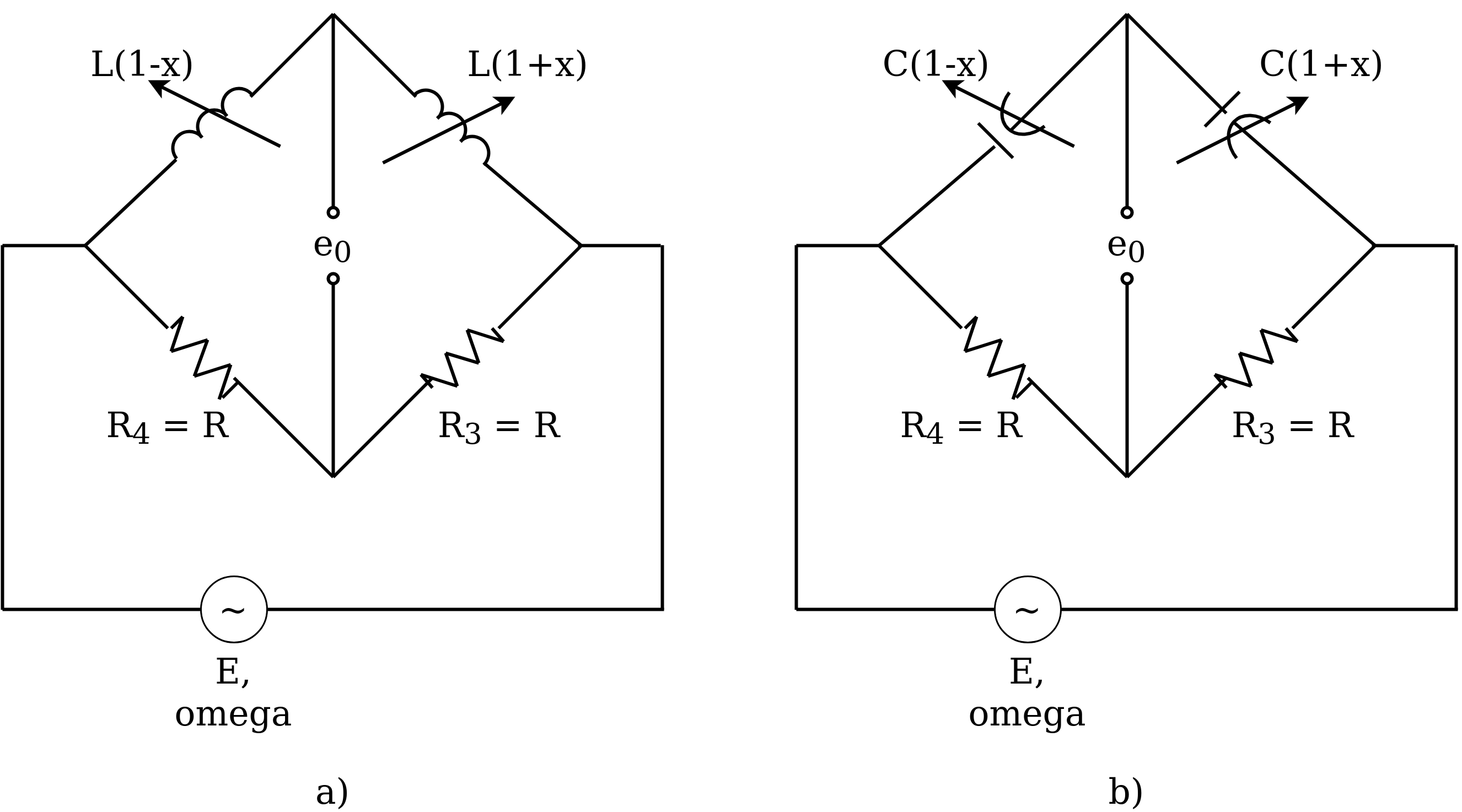

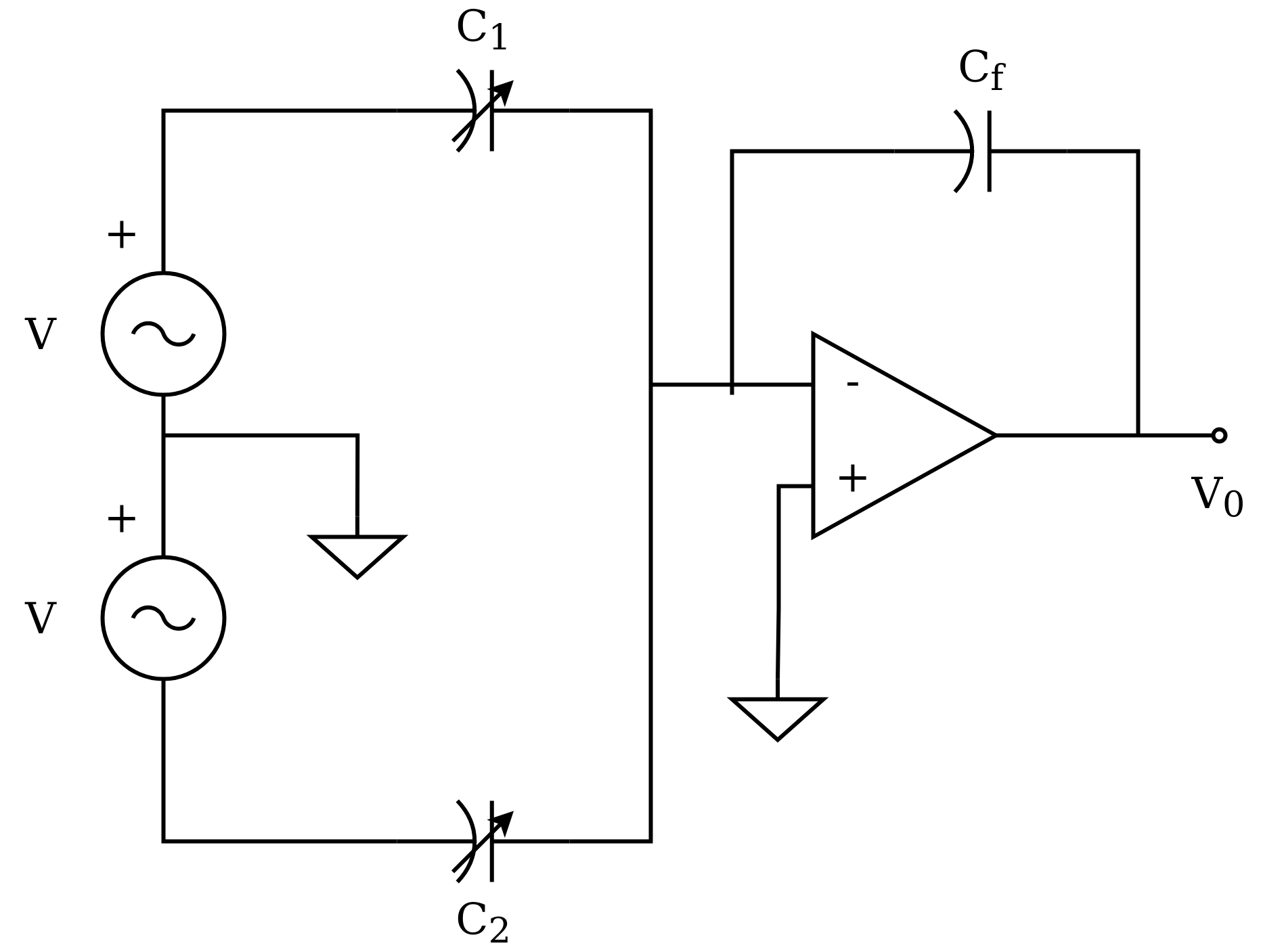

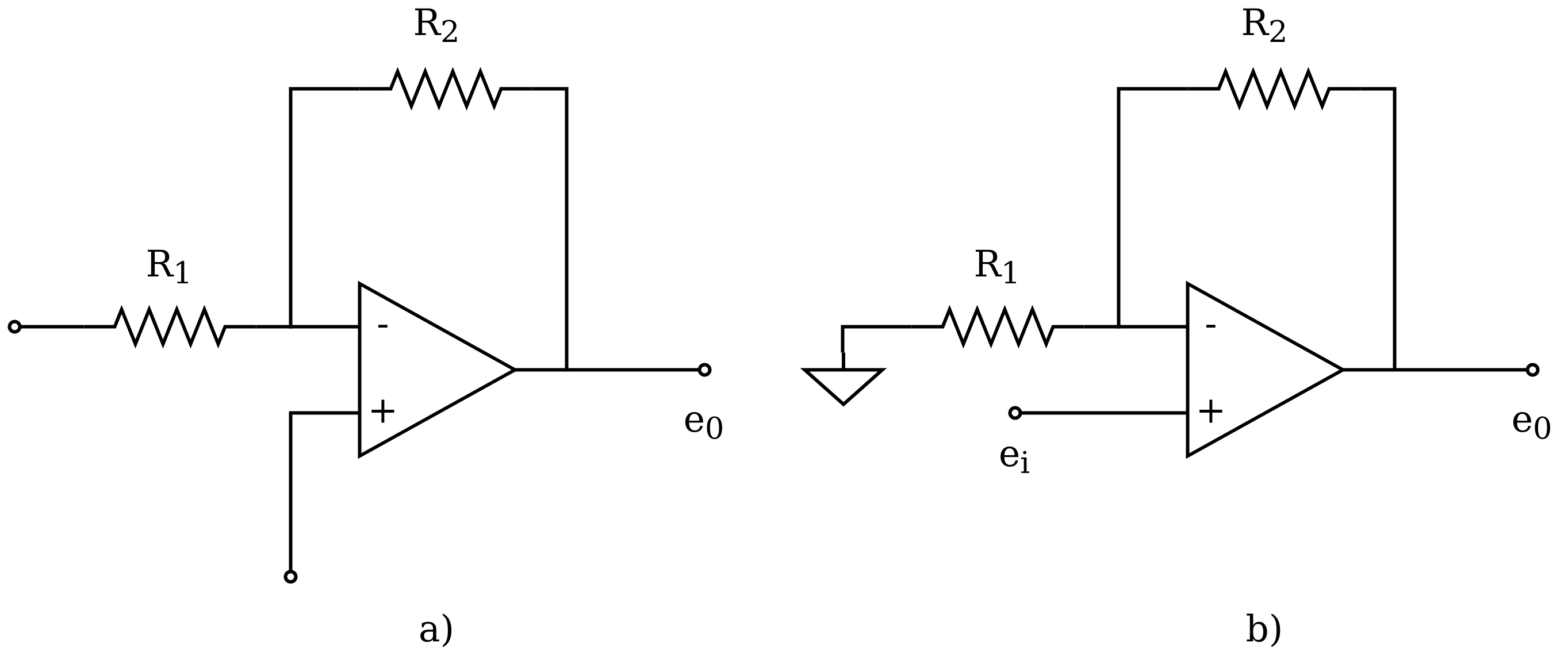

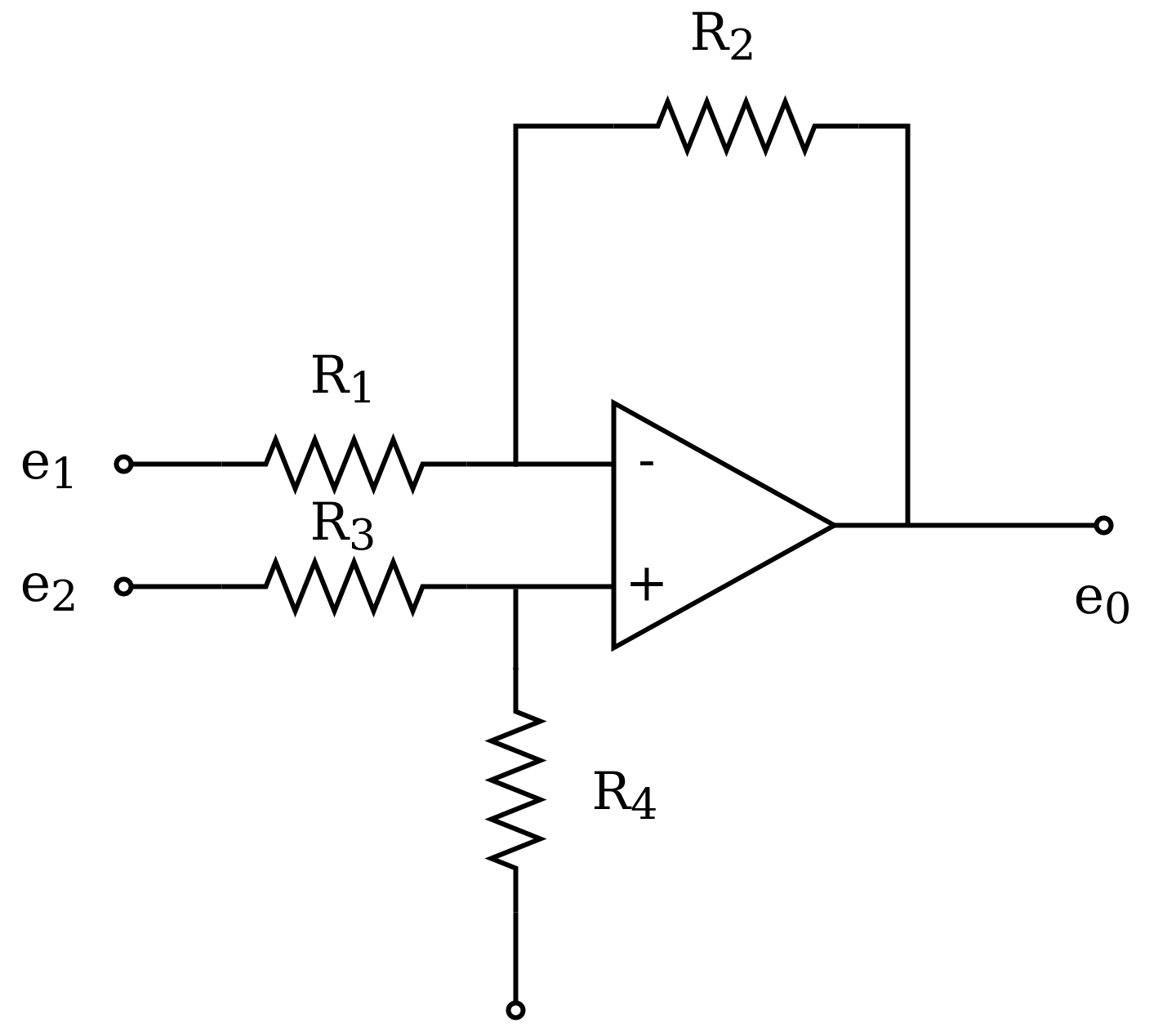

- После, чувствительный элемент соединяется с модулем формирования сигнала (signal-conditioning element), который изменяет тип сигнала от чувствительного элемента (обычно преобразует его в электрическую форму: напряжение, ток, емкость или индуктивность). Данное преобразование зависит в основном от типа сенсора (именно по этому чувствительный элемент является уникальным для того или иного типа датчика). Как правило, для подобных модулей используются аналоговые электронные схемы, которые в конечном итоге вырабатывают электрические сигналы в виде напряжения или тока в определенных диапазонах. Кроме того, подобный модуль может также использоваться и для специальных функций, не связанных с преобразованием сигнала. Например, для нивелирования внешних условий измерений для термопар ("внешняя привязка", ambient referencing).

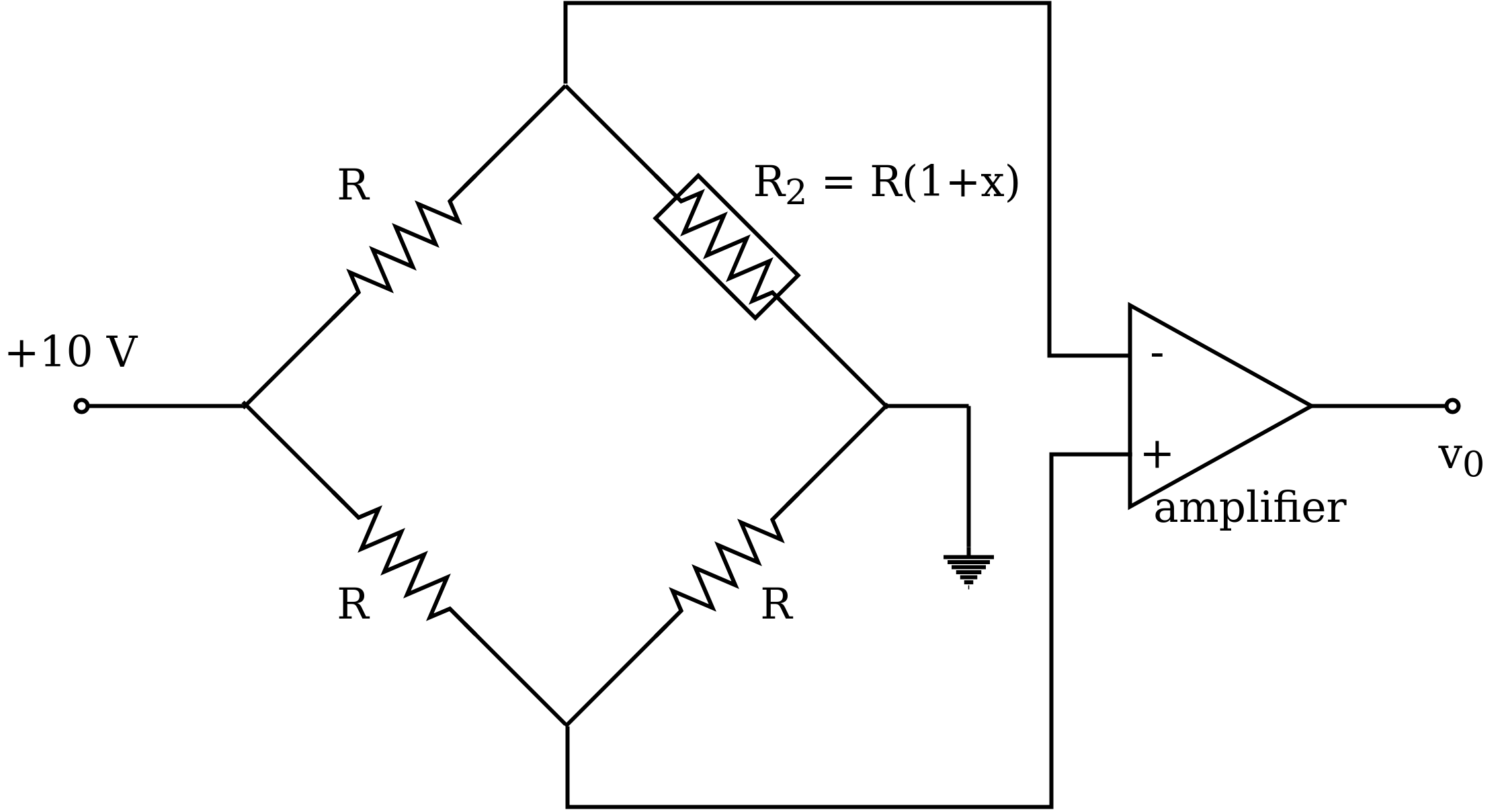

Пример. Для температурного резистора (RTD) изменение сопротивления может быть легко преобразовано в напряжение путем включения RTD в измерительный мост (мост Уитстона, Wheatstone's bridge). Таким образом данный мост служит модулем формирования сигнала.

-

Следующим модулем стоит элемент обработки сигнала (signal processing element), который используется для последующей работы с электрическим сигналом с целью фильтрации (устранение шумов), диагностики (оценка состояния датчика), линеаризации (получение выхода, линейно связанного с физическими параметрами среды) и т.д.. Как можно догадаться из количества функций этот элемент обычно имеет более общее назначение чем предыдущие.

-

Последний модуль - элемент целевой обработки сигнала (target signal-handling element). Обычно он тоже универсален и может выполнять различные функции: отображение данных/сигналов, запись, хранение, обратная связь с системой управления процессом и т.д.. Примерами могут служить регистратор температурных диаграмм, регистратор лент КИПиА, цифровой дисплей или аналого-цифровой преобразователь (АЦП, ADC) с последующим подключением к компьютеру системы управления процессом.

Примечание. Современные сенсоры обычно обладают дополнительным модулем/способностью цифровой передачи данных. Для этого используются серийные, параллельные или сетевые протоколы (например USB и упомянутые в разделе 2.2 RS485, RS232 Ethernet и т.п.). Такие сенсоры называют "умными" (smart) и они содержат соответствующие дополнительные цифровые электронные системы преобразования сигнала под протокол связи.

Таким образом, сенсор переводит входящие физические сигналы (температура, давление, скорость и т.д.) в выходящие электрические сигналы, которые в свою очередь являются входящими сигналами для следующего уровня автоматизации: управление ПЛК, анализа операторами, принятие решений и, т.д.

Примечание. Помимо электрических сигналов от сенсоров существуют еще и пневматические, но их рассмотрение выходит за рамки нашего курса.

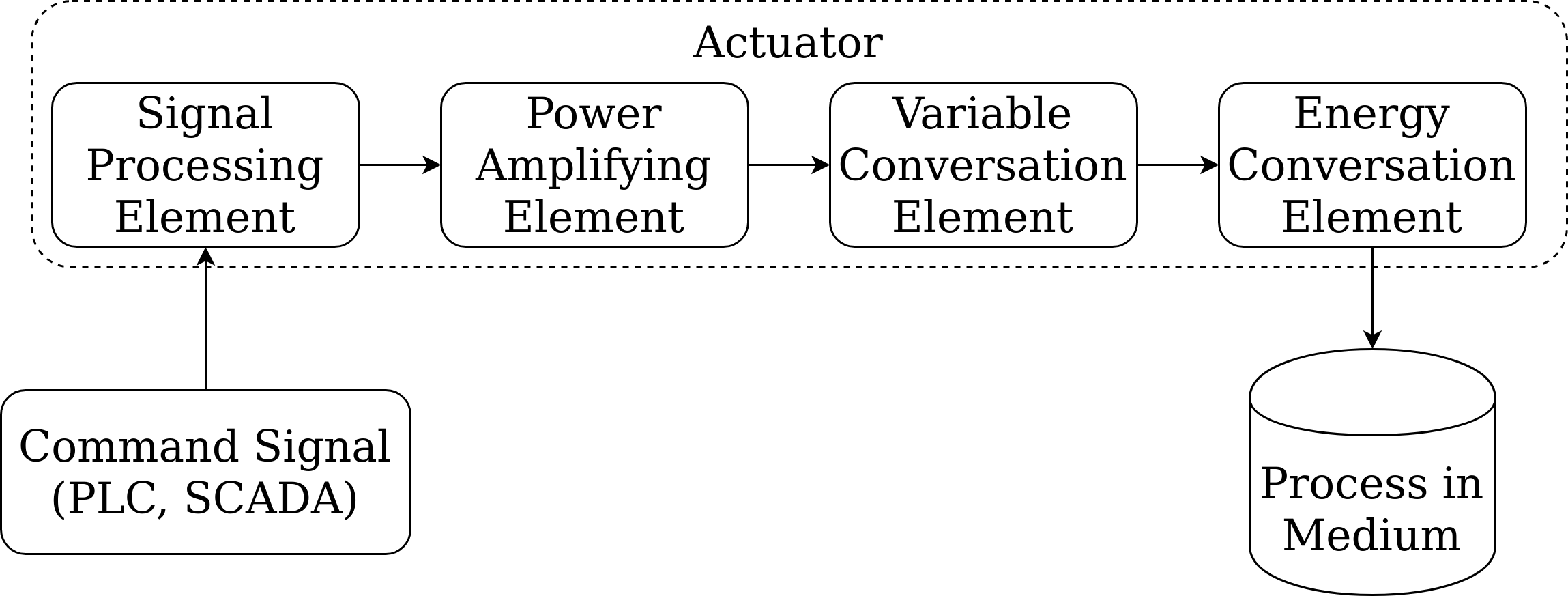

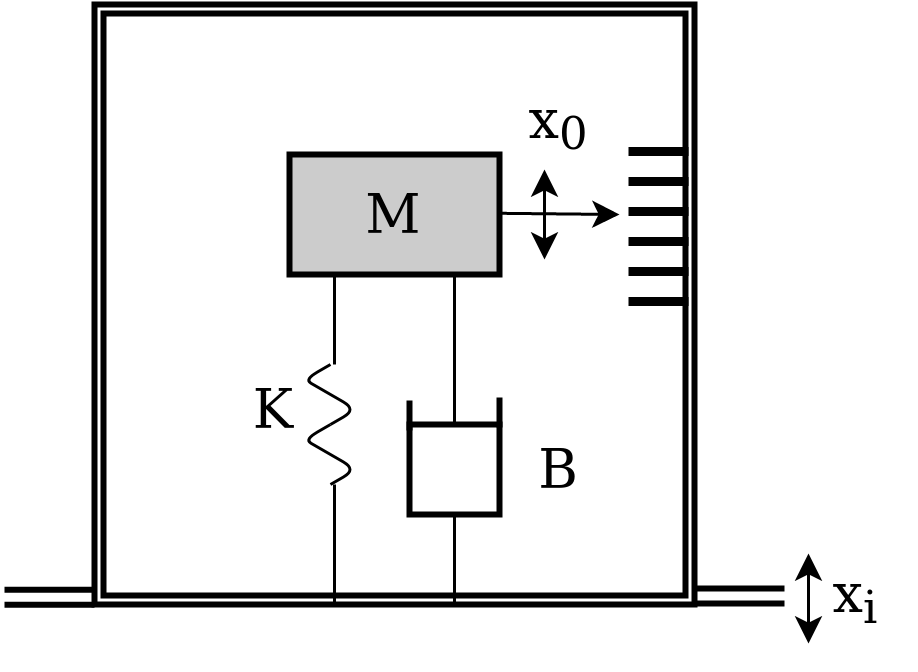

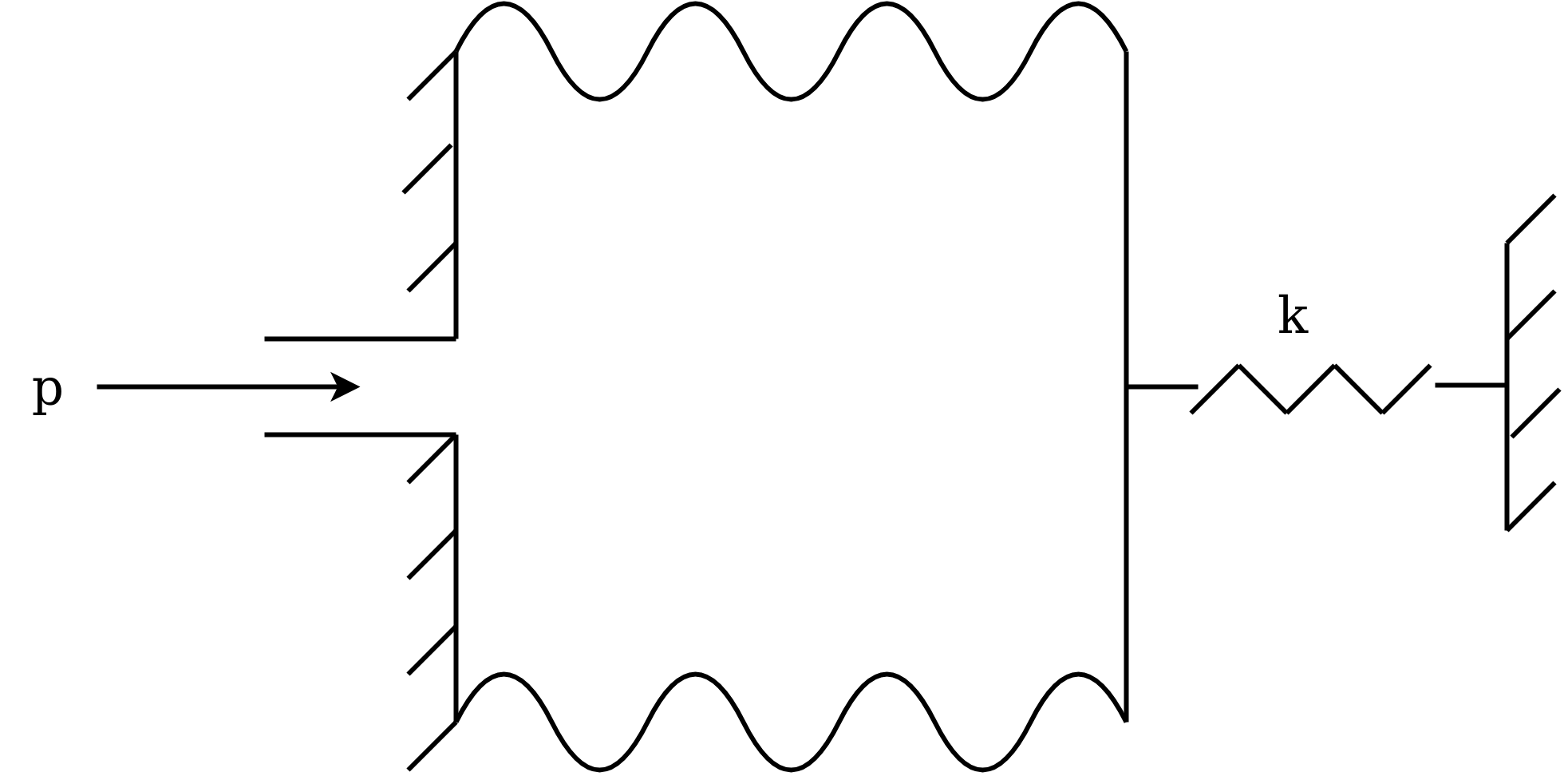

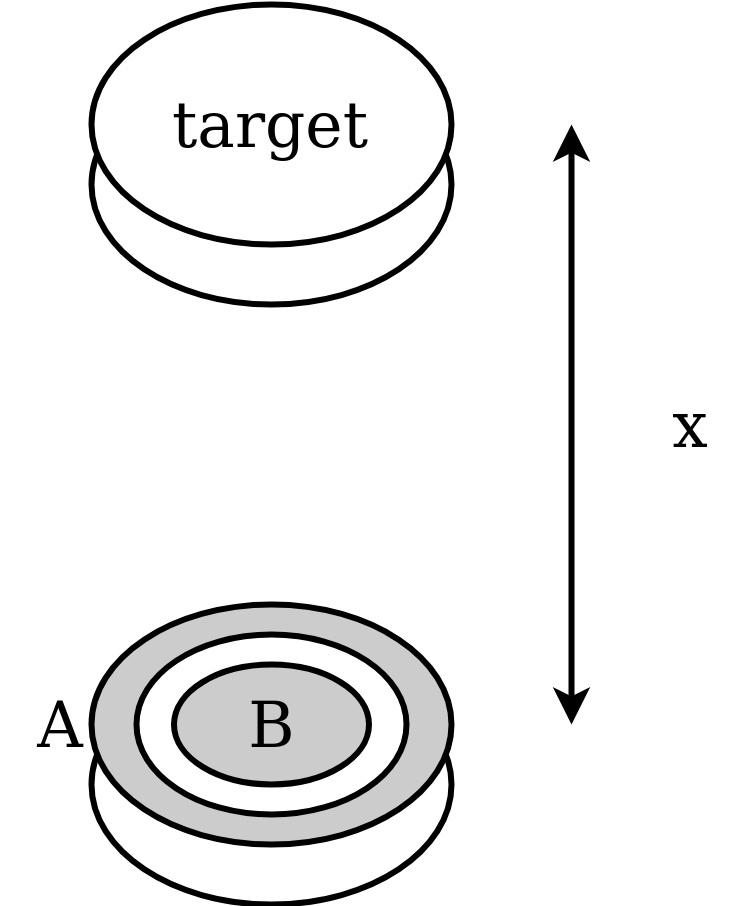

Таким образом мы кратко рассмотрели как осуществляется передача информации от процесса до управления. Однако есть и обратное направление и чтобы осуществить управляющее воздействие на сам процесс, нам нужны исполнительные устройства или актуаторы (мы все еще на уровне 0). Данные устройства характеризуют воздействие на процесс, в зависимости от полученного сенсорного сигнала в соответствии с заданным управлением (задается с более высоких уровней, например 1 или 2).

Исполнительные устройства или актуаторы (Actuator) - это преобразователь электрического сигнала в физическое воздействие который необходим для обеспечения изменений в физических процессах (например, регуляция скорости потока, массы продукта, давления и т.д.).

Пример. Актуатор может повернуть заслонку или открыть сопло горелки, что приведет к изменению состояния физической среды в производственном процессе.

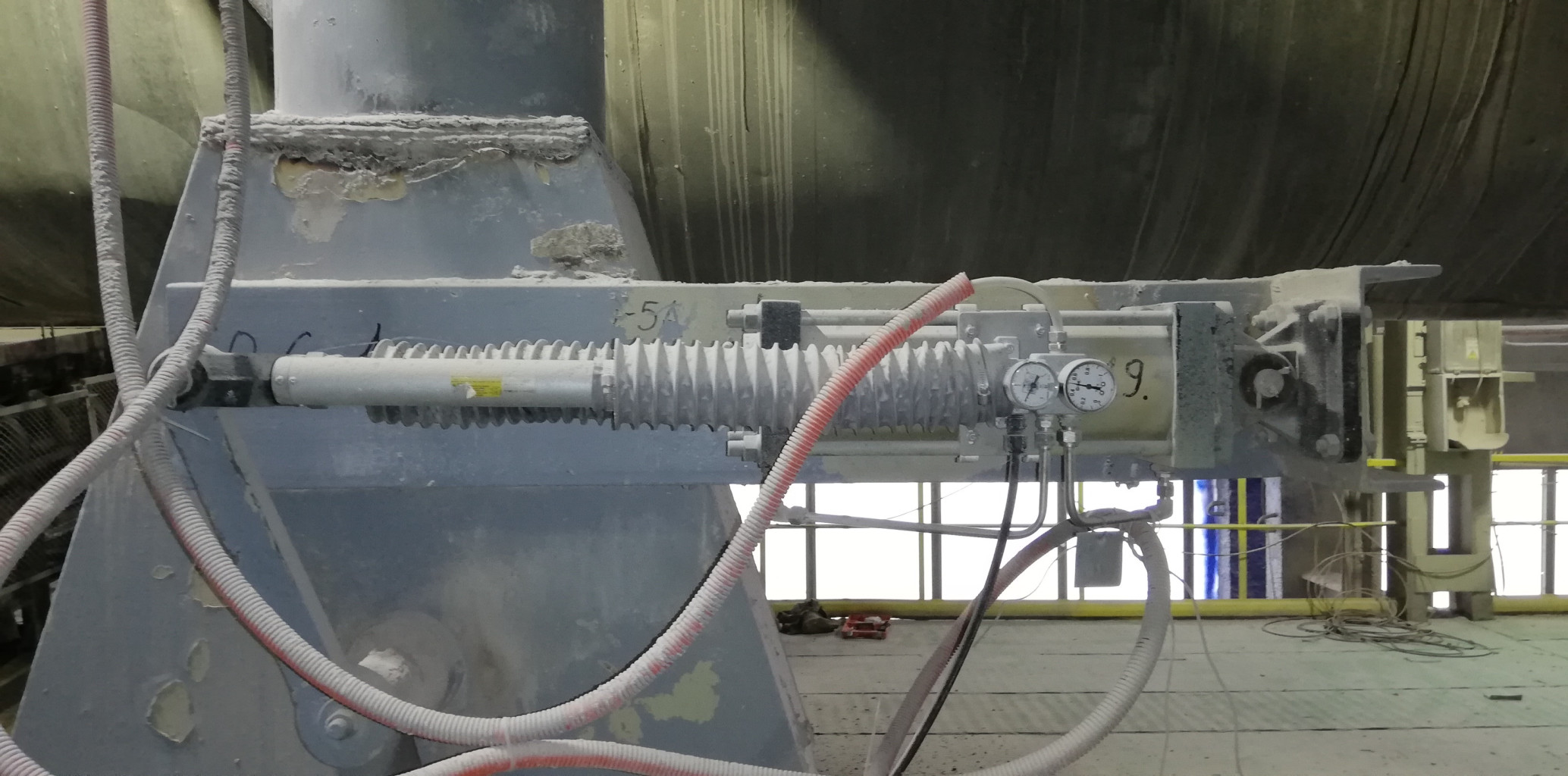

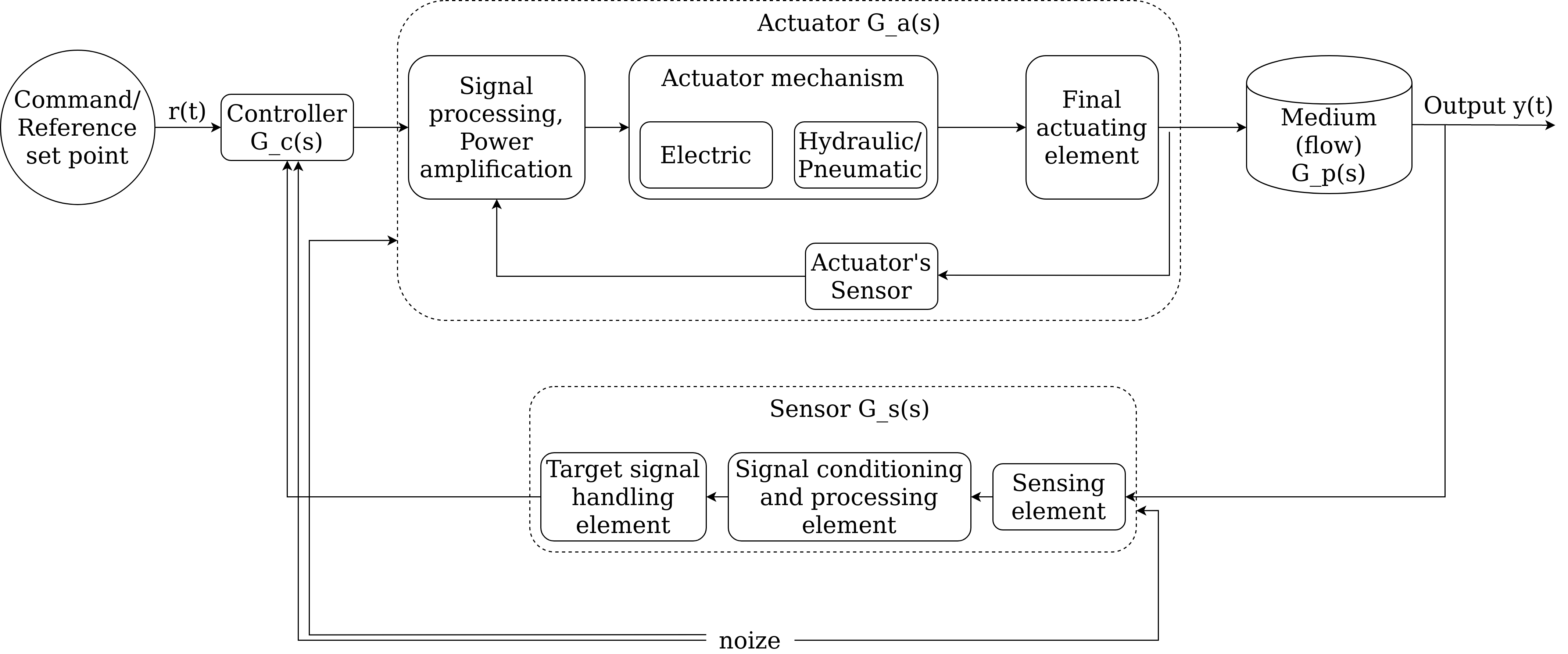

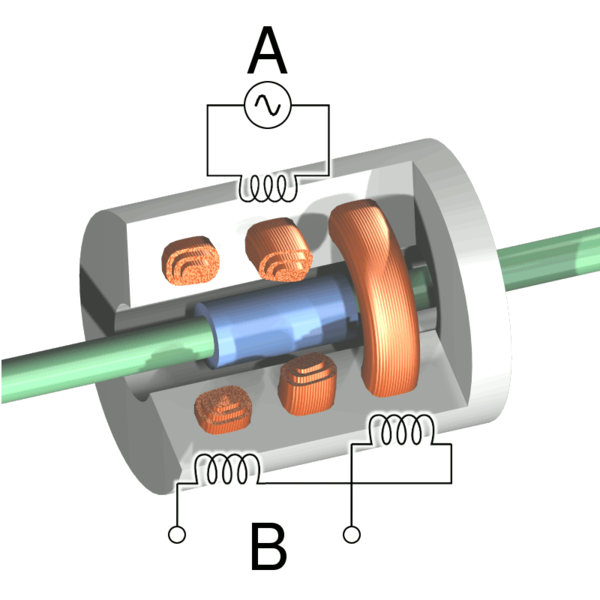

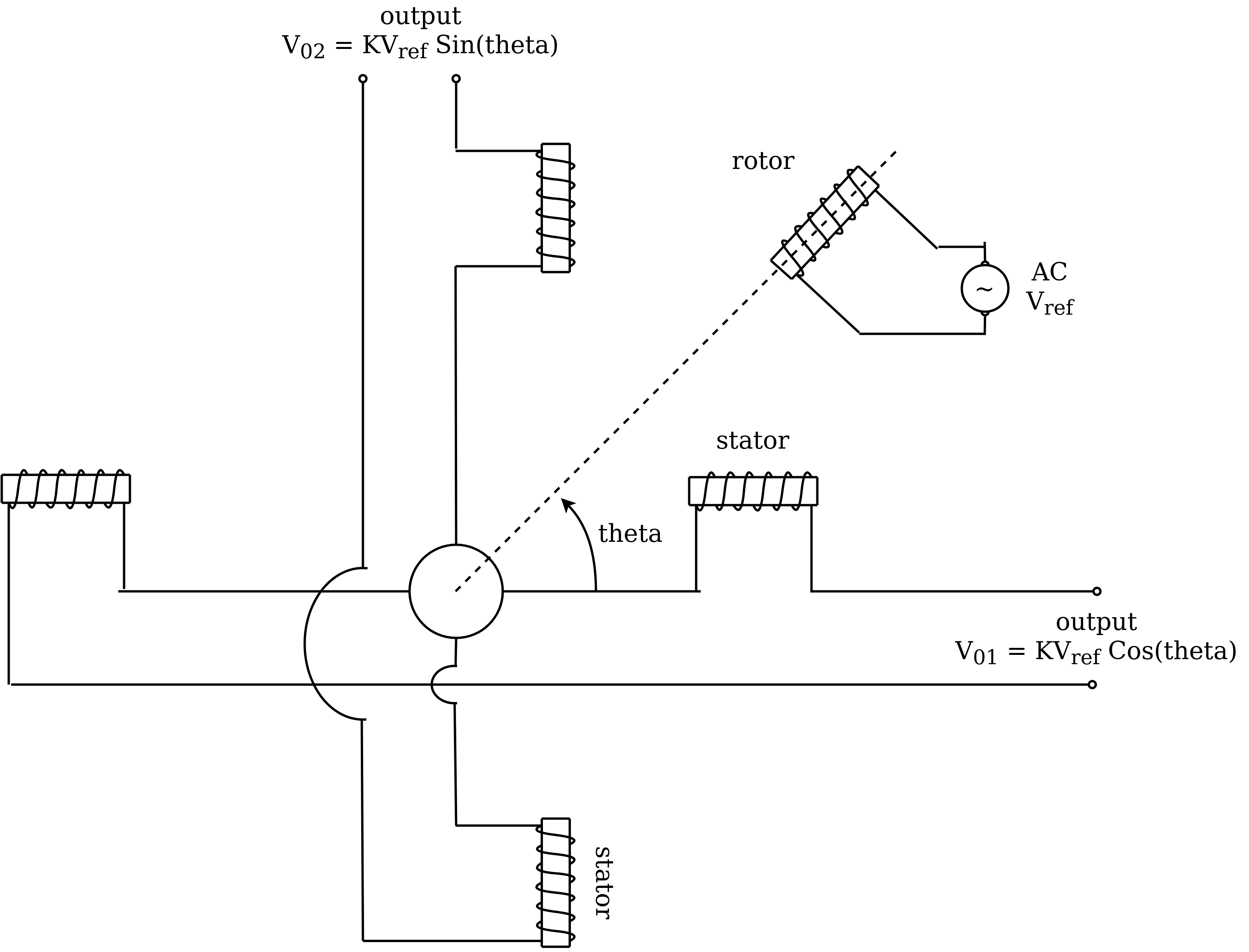

Таким образом, сенсоры и актуаторы являются двумя сторонами одной медали, но работают с преобразованиями различной силы: актуаторы являются исполнительными устройствами и потребляют много энергии (формируют воздействие определенной силы в зависимости от сигнала), в то время, как сенсоры формируют электрический сигнал из физического воздействия и не требуют высокой мощности. Следовательно, актуаторная система хоть и является обратной сенсорной по своей сути, но обычно входящие в ее состав устройства более энергоемкие и в большинстве случаев производят какое-либо движение (которое потом преобразуется в другие формы физического воздействия). Тем не менее логика работы актуаторов с сигналом примерно соответствует сенсорной логике (рис. 2.5).

Примечание. Аналогично сенсорам, существуют и "умные актуаторы".

a)

b) |

Рис. 2.5. Функциональная конфигурация типичной актуаторной системы (a) и пример ее промышленной реализации (b). |

Разберем типичные блоки исполнительной системы (актуатора):

- Элемент обработки сигнала (signal processing element) принимает команду от системы контроля в электрической форме (как правило, слабой мощности). Данная команда может обрабатываться несколькими путями. Например, может производиться усиление или фильтрация (для удаления входящего сигнала определенной частоты, которая может вызвать резонанс). Многие актуаторы исполняются в виде замкнутых блоков со встроенным управлением (т.е. 1ый уровень автоматизации) с обратной связью (в блок входит и получение сигнала от встроенного сенсора) для обеспечения своевременности и точности срабатывания. Поэтому электронный блок обработки сигналов часто содержит систему управления для самого привода (например ПЛК).

- Элемент усиления мощности (power amplifying element) иногда содержит линейные каскады усиления мощности (linear power amplification stages). В других случаях он может состоять из силовых электронных схем, например, для электрических приводов (motor driven actuators). Требуется для получения необходимой актуатору мощности для осуществения воздействия на среду.

- Элемент преобразования переменной (variable conversion element) выполняет функцию изменения характера сигнала, генерируемого электронным элементом усиления мощности (с электрической на не электрическую форму, как правило, в движение). Примерами являются электрогидравлические сервоклапаны (electrohydraulic servo valve), шаговые/серво двигатели (stepper/servo motors), преобразователи тока в пневматическое давление (Current to Pneumatic Pressure converters) и т.д.

- Элемент преобразования энергии (energy conversation element), дополнительный элемент который, как правило, включает в себя элементы не электрического преобразования мощности (non-electrical power conversion element) и используется при необходимости дальнейшего увеличения мощности (как правило, с помощью гидравлических или пневматических механизмов). Кроме того в его составе могут использоваться элементы не электрического преобразования переменной (non-electrical variable conversion elements) для преобразования управляемой переменной в желаемую форму, часто в несколько этапов. Типичные примеры включают преобразование скорости движения в скорость потока в проточных клапанах, преобразователи поворотного движения в линейное с использованием специальных механизмов (например, червячная передача), преобразование скорости потока в тепло с использованием пара или горячих жидкостей и т.д.

В заключении, в актуаторах могут использоваться различные вспомогательные элементы (оборудование) для смазки/охлаждения/фильтрации, дополнительные резервуары, первичные приводы, датчики обратной связи, компоненты для отображения, дистанционное управление, а также защитные механизмы и т.д. поскольку уровень мощности (электрической) актуаторов значительно выше, чем сенсоров.

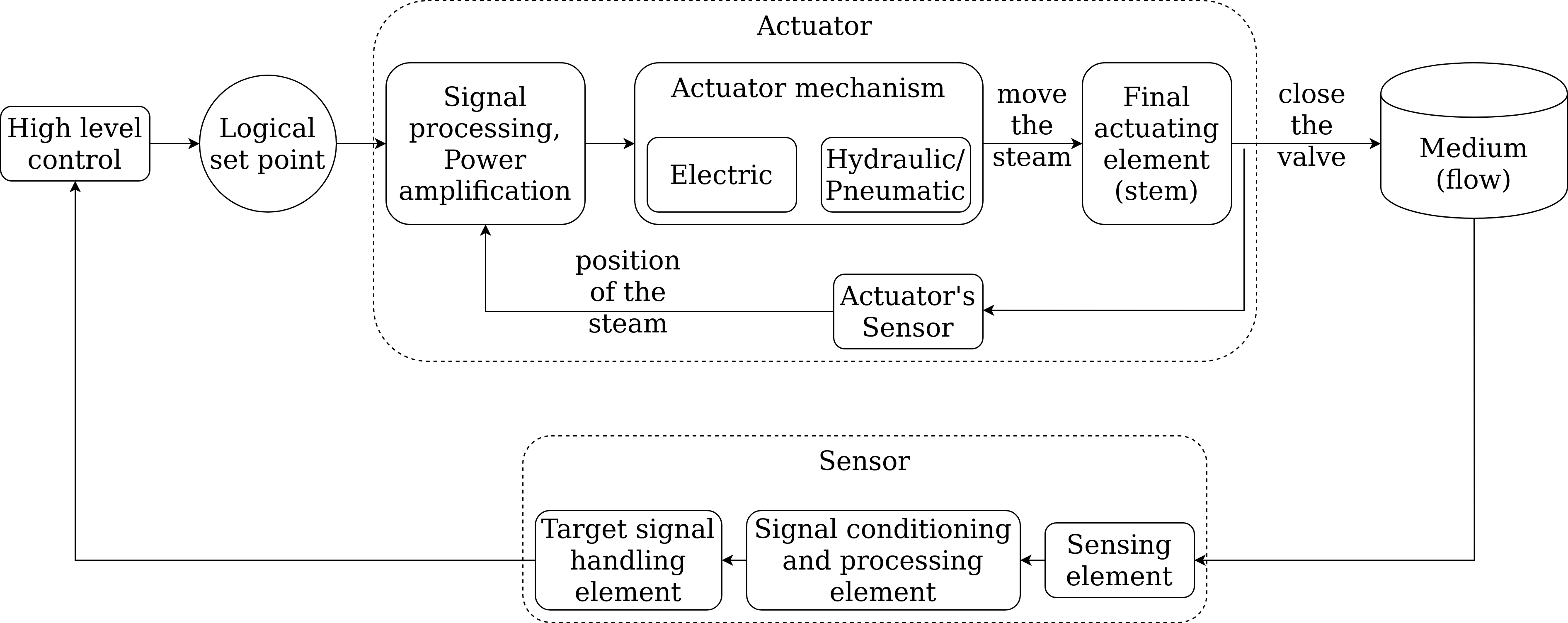

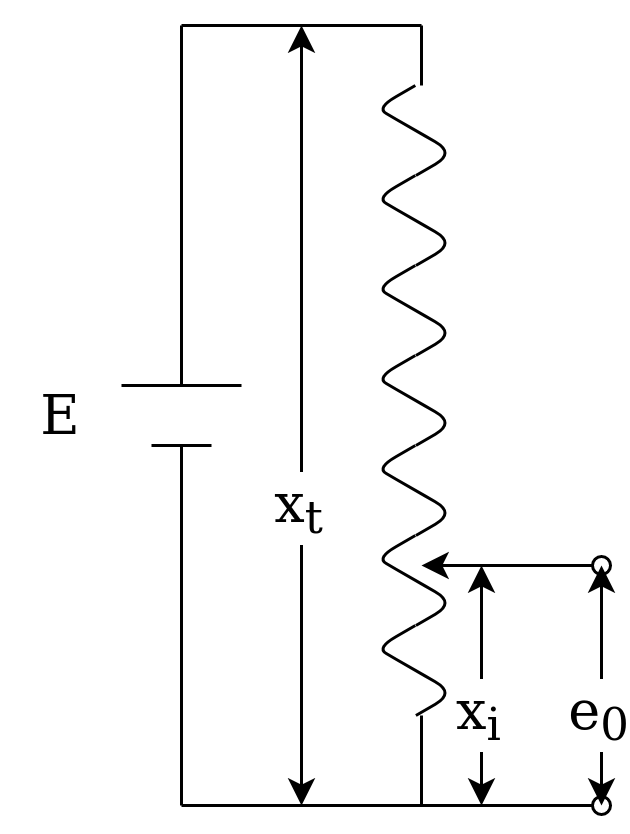

Подводя итог настоящему разделу, системы 0 уровня можно отобразить в общем виде на примере управления задвижкой крана, который регулирует поток в некоторой среде (рис. 2.6).

|

Рис. 2.6. Система контроля 0 уровня. |

2.4 Уровень 1. Система автоматического управления (контроля)

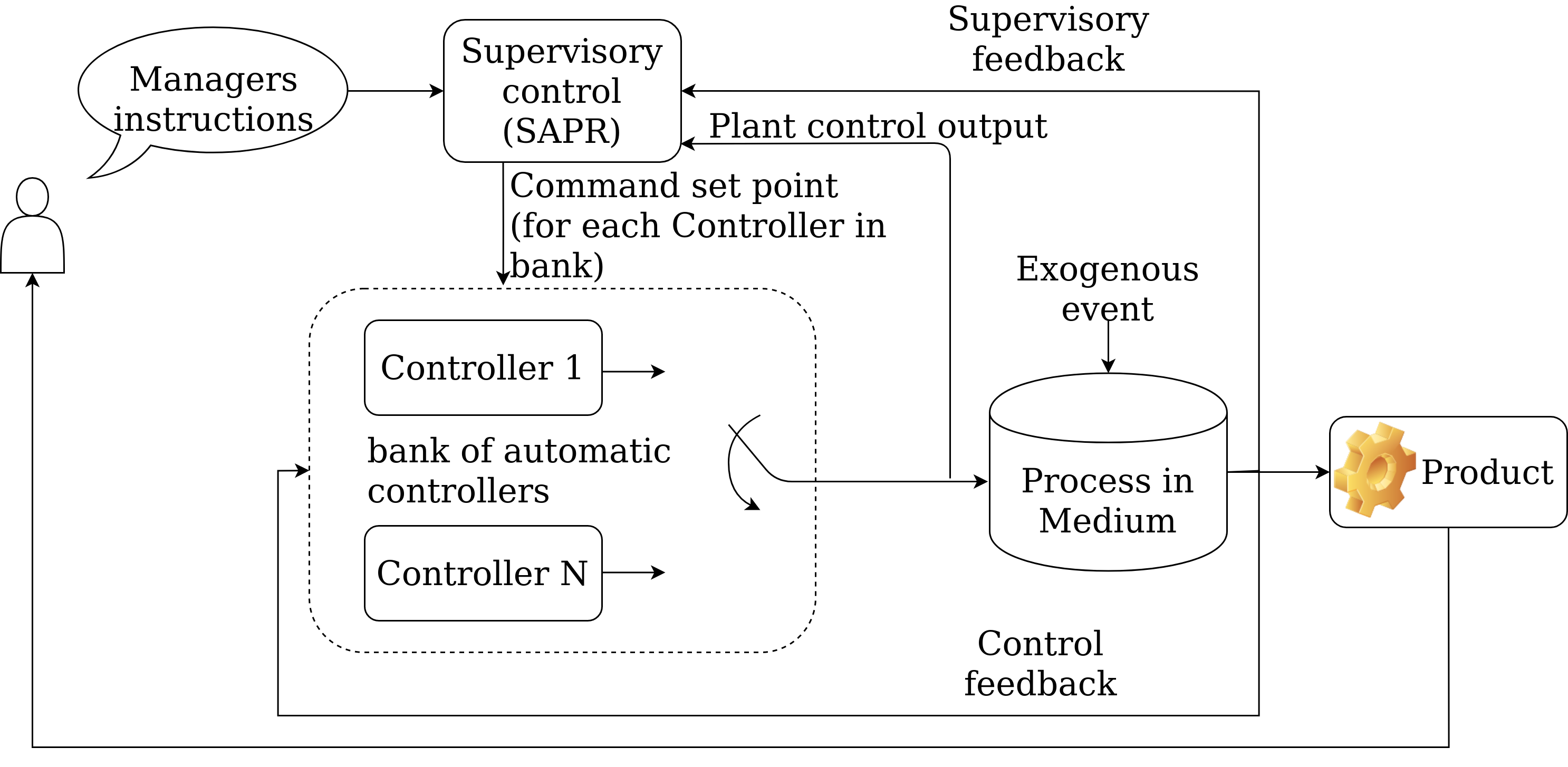

Как вы могли видеть из рис. 2.6 - существует некоторый цикл, связывающий сенсор и актуатор. За счет этого цикла и взаимодействия данных устройств должно происходит некое управление средой. Именно этот цикл и понятие "управления" дает нам возможность подняться в автоматизации на уровень выше и рассмотреть систему автоматического управления (уровень 1). Как правило, под промышленными системами управления 1ого уровня подразумевается использование небольших управляющих контуров на базе программируемого логического контроллера (ПЛК, PL controller, PLC). Этот новый элемент (обычно электронный или пневматический) принимает на вход сигналы от операторов или АСУТП (устанавливает заданное значение), а так же обратную связь от сенсора (промышленного процесса) и на выходе выдает (или рассчитывает) сигналы для актуатора, чтобы реальное значение было как можно ближе к заданному (рис. 2.7).

Примечание. Широко известный Arduino-контроллер в обычном исполнении не является ПЛК, поскольку не предназначен для автономного использования в промышленных условиях и не обладает промышленными интерфейсами работы с сенсорами - это просто микроконтроллер. Но на сегодняшний день есть варианты Arduino-контроллеров, которые являются полноценными ПЛК, например Controllino.

|

Рис. 2.7. Цикл автоматической системы контроля (уровень 1). |

Данный цикл также часто называют автоматическим управлением (Automatic Control), управлением процессом (Process Control), управлением с обратной связью (Feedback Control) и т.д. В данном случае целью контроллера является обеспечение таких сигналов на актуатор, чтобы вход от показаний сенсора (параметр технологического процесса y(t)) следовал за входом от команды управления (команда операторов r(t)) настолько близко, насколько это возможно (и по значению, и по времени). Как можно видеть на рис. 2.7 показана структура общего контура управления с его составными элементами, а именно: контроллером, приводом (актуатор), сенсором и самим процессом (среда, в которой происходит процесс). Кроме того, на рисунке отмечены сигналы, существующие в различных точках системы:

- вход от команды управления (заданное значение или эталонный сигнал, set point or reference signal);

- вход от сенсора (данные среды);

- внешние помехи (шум, noise).

Несмотря на кажущуюся простоту работы ПЛК достичь точного соответствия заданному значению практически невозможно за счет наличия помех (изменение нагрузок, наводящие токи, шум датчика) и ограниченного времени отклика за счет внешних факторов производства (нестабильность, неопределенность и изменчивость в динамике процесса).

Примечание. Еще раз обратите внимание на новый элемент - контроллер. По сути это и есть промышленная система автоматического управления 1 уровня (по своей сути это связной - он обеспечивает прямую и обратную связь входных и выходных параметров между уровнями 0 и 1, следит за их соответствием друг другу).

Большинство промышленных "управляющих" сигналов для контроллера представляют собой "кусочно-неизменяемые" или дискретные сигналы (т.е. дискретные константы), указывающие на желаемое значение переменной/параметров процесса (например, желаемая температура, давление, расход, уровень и т.п.). Они задаются через определенные интервалы времени в виде конкретных величин и должны улучшать протекающие процессы и качество изделия. Однако сам процесс производства является непрерывным (continuous process). Из-за этого он склонен постоянно откланяется на разную величину от заданного параметра, что в теории приводит к частому и большому изменению управляющего сигнала и к ухудшению качества продукции (как и к выходу из строя актуаторов и контроллеров). Чтобы избежать этой проблемы применяют разные схемы "приблизительного" управления типа "П", "ПИ", "ПИД" и т.п. регуляции.

Примечание. Описанная проблема очень актуальна для различных автопилотов, особенно для автомобильного транспорта.

В целом, рассмотрение схем регуляции контроллеров выходит за рамки настоящего курса. Поэтому ограничусь лишь небольшими основами. Во-первых, мы рассматриваем контроллер с точки зрения управления процессом (т.е. как черный ящик), а потому в нашем случае он будет синонимом, т.е. "мгновенным" регулятором (хотя с аппаратной точки зрения это разные устройства). Тогда с точки зрения регуляции процесса существует несколько контроллеров:

- П (P) - пропорциональный

- И (I) - интегральный

- Д(D) - дифференциальный

- ПИ (PI) - пропорциональный и интегральный

- ПД (PD) - пропорциональный и дифференциальный

- ПИД (PID) - пропорциональный, интегральный и дифференциальный

Примечание. Сами понятия П, ПД, ПИ, ПИД (P, PD, PI, PID) и т.п. регуляторы означают устройства регулирования (черный ящик) для актуатора, которые генерируют на своем выходе обратную связь в виде результата некой передаточной функции для положения актуатора (т.е. на выходе возвращается по сути разность между установленным значением и значением сенсора, приближенная той или иной функцией). Тп передаточной функции как раз и обозначается как П, ПИ и т.д..

Пример. Рассмотрим регулирование комнатной температуры (поддержании ее значения в

Xградусов) с помощью некоего комнатного электронагревателя, выходная мощность которого зависит от уровня входного сигнала. Т.е. при изменении температуры на некую положительную величинуe(повышении температуры до уровняX+e) к стандартному входному сигналуUнагревателя будет добавлен отрицательный сигнал регулятораu. Результирующим сигналом на входе нагревателя будет, таким образом,U-u, что уменьшит выходную мощность нагревателя, и, следовательно, комнатную температуру (отрицательная обратная связь от регулятора). Именно так (с отрицательной обратной связью) работает большинство регуляторов в промышленной автоматизации.Очень часто

eназывают "ошибкой" или "отклонением",Х- "заданным уровнем" или "заданным значением", причемХ, в общем случае, может быть и регулируемым сигналом в каком-то другом контуре регулирования.

Далее мы немного более подробно рассмотрим работу ПИД (PID) регулятор как наиболее универсального представителя класса (беря за основу приведенный выше пример с температурой в комнате). Любой другой регулятор может быть получен путем обнуления коэффициента передачи в соответствующем слагаемом передаточной функции.

Итак, передаточная функция ПИД регулятора описывается уравнением:

Часто используются следующие обозначения:

- \(K_p\) - пропорциональный коэффициент усиления

- \(P_b = \frac{1}{K_p}\) - относительный диапазон регулирования

- \(K_i\) - интегральный коэффициент усиления

- \(T_i = \frac{1}{K_i}\) - постоянная интегрирования (размерность - время)

- \(K_d\) - дифференциальный коэффициент усиления

- \(T_d = K_d\) - постоянная дифференицирования (размерность - время)

Рассмотрим, каждое из слагаемого ПИД регулятора по порядку:

-

Пропорциональное регулирование (П или P регуляторы) - величина поправки в регулирующее воздействие, которая линейно пропорциональна величине отклонения. Логично, чем больше отклонение температуры в комнате от заданного уровня, тем сильнее следует изменить мощность нагревателя для компенсации изменения.

-

Интегральное регулирование - величина поправки в регулирующее воздействие, которая зависит от накопленного действия отклонения регулируемой величины. Например, пропорциональное регулирование попросту не позволяет прогреть комнату при открытом окне и уйти от низких температур в комнате (т.е. помещение будет проветриваться с той же скоростью, что и прогреваться). Но при интегральном регулировании, если накопленное действие пониженной температуры растет (интеграл), то это слагаемое даст дополнительное приращение мощности нагревателя (по сравнению с пропорциональным) и позволит прогреть комнату (считаем, что наш нагреватель обладает бесконечной мощностью).

-

Дифференциальное регулирование - величина поправки зависит от скорости изменения регулируемого параметра. Если температура на улице резко упала, то лучше поскорее прогреть комнату и стены (чтобы не дать им остыть). Однако следует помнить, что данный вид регулирования может легко вызвать резкие перепады и резонансы в управлении.

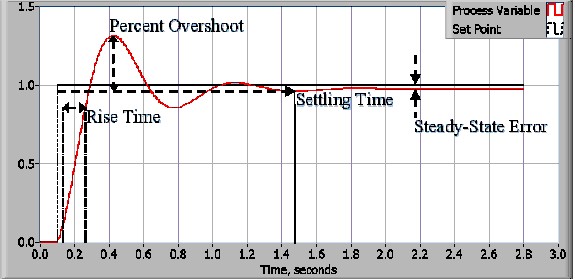

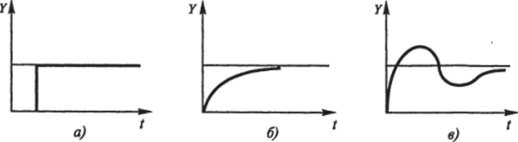

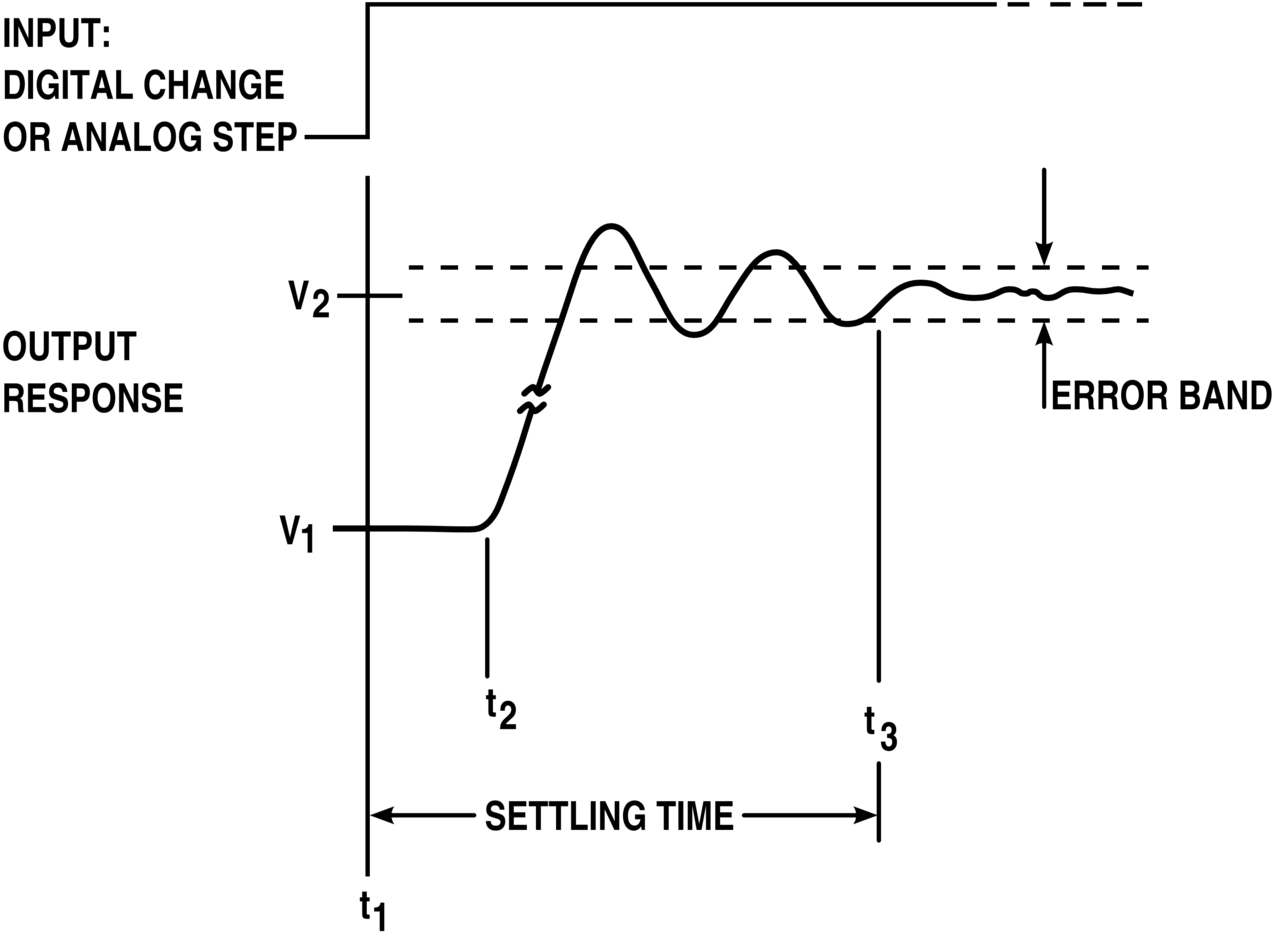

В случае кусочно-непрерывного управления (дискретные константы), мы получаем сигнал с сенсора на контроллере, рассчитываем управляющее воздействие, применяем его к актуатору, получаем новый сигнал с сенсора и т.д. В общем случае отклик системы измеряется волновыми характеристиками (рис. 2.8).

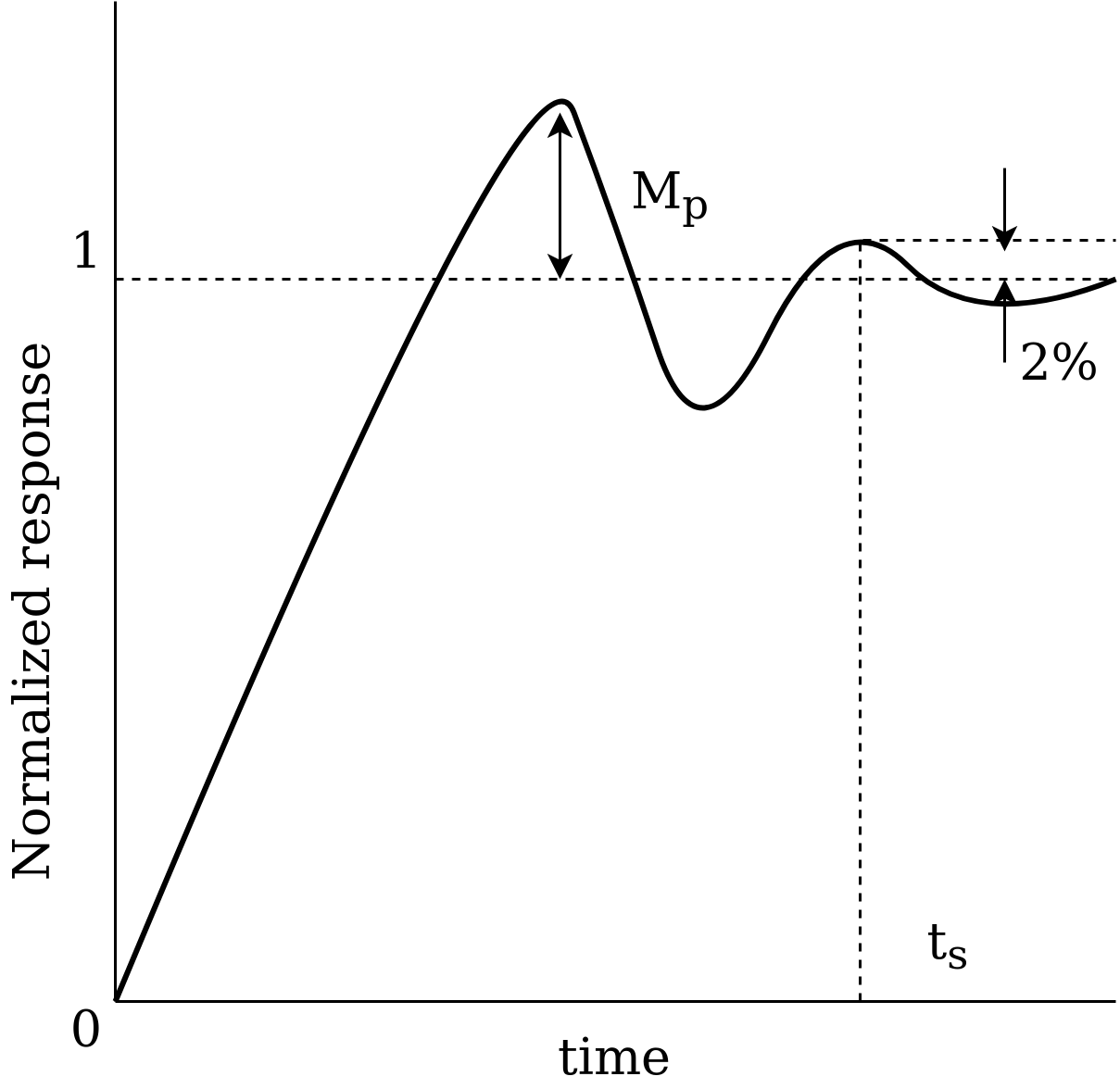

|

Рис. 2.8. Характеристики отклика типичного ПИД регулятора, работающего по замкнутой схеме управления. |

Для регулятора существуют следующие характеристики и определения:

- Время подъема (Rise Time) - время, при котором система проходит от 10 до 90 % заданного уровня (steady-state value).

- Процент перевыполнения (Percent Overshoot) - величина превышения характеристики процесса (в процентах от заданного значения).

- Время установки (Settling time) - это время, необходимое для того, чтобы переменная процесса достигла определенного процента конечного значения (обычно 5%).

- Ошибка в установившемся состоянии (Steady-State Error) - это конечная разница между переменной процесса и заданным значением.

- Сопротивление возмущающим воздействиям системы (disturbance rejection of the control system) - количественная мера того, насколько хорошо система управления способна преодолевать последствия возмущений.

- Нелинейная система (nonlinear system) - это система, в которой параметры управления зависят от параметров системы (например, камера, частично заполненная жидкостью, будет показывать гораздо более быструю реакцию на мощность нагревателя, когда он почти пуст, чем когда он почти заполнен жидкостью).

- Надежность системы управления (robustness of the control system) - мера того, насколько хорошо система управления выдержит возмущения и нелинейности.

- Мертвое время (временем простоя, deadtime) - это задержка между моментом изменения переменной процесса и моментом, когда это изменение детектируются.

Пример. Если датчик температуры расположен на большом расстоянии от входного клапана холодной воды, он не будет выдавать изменение температуры сразу же после изменения положения клапана - вначале до него должны "дотечь" изменения. Кроме того, мертвое время также может быть вызвано приводом, который медленно реагирует на команду управления (клапан, который медленно открывается или закрывается).

- Время цикла (loop cycle time) - интервал времени, между установкой новой дискретной константы и вызовом алгоритма управления (системы, которые быстро меняются или имеют сложное поведение, требуют более высокой скорости цикла управления).

Примечание. Точное определение приведенных выше терминов может варьироваться в различных промышленных и научных кругах.

Примечание. Одно устройство ПЛК может работать как регулятор в нескольких управляющих циклах (single-loop/multi-loop controller). Сегодня многие контроллеры предлагают адаптивное управление и алгоритмы нечеткой логики для улучшения управления процессом. Среди прочих требуемых и распространенных характеристик: возможность взаимодействия с системой принятия решений (АСУТП), взаимодействие в одноранговых сетях (peer-to-peer network) (таких, как Fieldbus или DeviceNet), поддержка ручного управления в случае сбоя автоматики. При этом программное обеспечение также является важным фактором и используется для настройки, мониторинга, автонастройки и сигнализации. В то время как большинство современных сложных контроллеров и регуляторов являются электронными, существуют и пневматические варианты.

Еще раз отмечу, что многие современные контроллеры, которые широко применяются для последовательного управления в конвейерных линиях, робототехнике, управлении процессом и многих других автоматизированных системах являются программируемыми логическими контроллерами (ПЛК, Programmable Logic Controller, PLC). По сути, ПЛК - это специализированная промышленная микропроцессорная вычислительная система реального времени внутри которой установлен контроллер (мозг).

Примечание. Стандартный программируемый логический контроллер состоит из:

- процессорного блока (CPU), который интерпретирует входы, выполняет сохраненную программу управления и посылает выходные сигналы,

- блока питания, который преобразует переменное напряжение в постоянное (обычно 12 или 24 В),

- устройства памяти, хранящее данные (8 бит, 64 бита и т.д.),

- входных и выходных интерфейсов для приема/отправки данных от/к внешним устройствам (цифровые или аналоговые),

- интерфейса связи для приема и передачи данных от/к ПЛК.

Обычно, для настройки и прошивки ПЛК требуются специальные устройства для записи программного кода - программаторы, которое используется для разработки и последующей загрузки программы в память контроллера (иногда эту функцию выполняет компьютер).

Примечание. Некоторые современные ПЛК даже содержат операционную систему реального времени, например, OS-9 или VxWorks.

Задача. Вспомните/подумайте, является ли Arduino ПЛК?

2.5 Уровень 2. Контроль принятия решений

Остается последним из уровней, частично входящий в нашу область ответственности. Уровень 2 - контроль принятия решений (Supervisory Control, рис. 2.8). Данная ступень контроля на уровень выше "автоматических контроллеров" 1 уровня, которые контролируют лишь небольшую подсистему (и часто в замкнутом цикле).

|

Рис. 2.8. Общая система управления производством с точки зрения контроля принятия решений (уровень 2). |

Контроль принятия решений обычно выполняет следующие функции:

- Устанавливает "точки контроля" для важных переменных в технологических процессах (зависит от природы продукта, объема и типа производства) - это сильно влияет на управление процессом, энергией, качеством и эффективностью. Точка контроля - это определенное место в техническом процессе (среде), где производится контроль и управляющее воздействие. Можно сказать что туда ставится ПЛК.

- Обеспечивает мониторинг/диагностику производительности многих технологических процессов: проверяет сенсоры и актуаторы, параметры процессов в выбранных точках контроля, следит на наличие ошибок (результаты сохраняются) и т.д..

- Производит запуск/остановку/экстренные операции - специальные дискретные и непрерывные модели управления, созданные для ответа на команды оператора и диагностические события (такие, как обнаруженные ошибки или критические отклонения процессов).

- Контроль переконфигурации/настройка систем автоматизации 1ого уровня - структурная или параметрическая перестройка контуров управления. Выполняется либо в ответ на команды оператора, либо в ответ на диагностические события. Реконфигурация управления может потребоваться также для адаптации контуров управления к изменению обратной связи от сенсоров или потребляемой энергии (например, при сжигании газа в масле, расхода компонента и т.д.).

- Графический интерфейс - интерфейс оператора для ручного управления и корректирования.

Можно заметить, что данные системы зависимы от типа управляемого процесса (в противовес уровню 1, который обычно унифицирован). Как правило, в системах 2ого уровня присутствует смесь аппаратных и программных алгоритмов и такие системы стоят очень дорого.

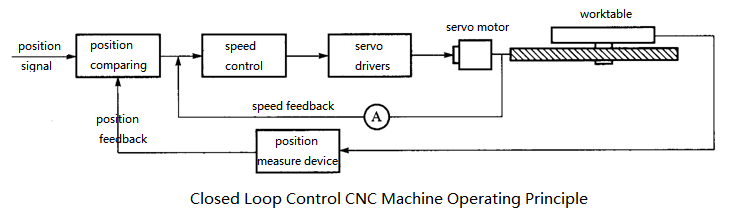

Задание. Рассмотрите автоматическую систему контроля драйвера двигателя для ЧПУ (CNC Machine drivers) на рис. 2.9. Найдите, где данная система установила свои точки расчета (set points). Рассмотрите прочие функциональные особенности, согласно взаимодействию с уровнем 2.

Рис. 2.9. Автоматическая система контроля драйвера двигателя ЧПУ (https://www.datancnc.com/index_projectxq_id_166_jpid_91.html). 2.6 Прочие уровни управления

Кратко рассмотрим функции 3его уровня (контроль производства).

- Планирование процесса: обработка доступности ресурсов для их оптимального использования и переработки (в зависимости от последовательности операций, которые необходимо выполнить с имеющимися партиями продукции).

- Управление техническим обслуживанием: процессы принятия решений, связанные с обнаружением и развертыванием операций технического обслуживания.

- Управление запасами: процессы принятия решений, связанные с мониторингом состояния запасов сырья, готовой продукции и т.д. и развертыванием операций, связанных с их управлением.

- Управление качеством: оценка, документирование и управление качеством.

Как правило, на заводе за это отвечают отдел главного технолога и управление контроля качеством (лаборатории).

2.7 Заключение

В настоящей главе мы рассмотрели общие особенности системы управления производством на разных ее уровнях. Кратко описали каждый из уровней и составили основные диаграммы.

Не забываем, что время и информативность решений увеличиваются по мере увеличения уровня. На самом низком уровне система контроля работает очень быстро (один датчик) - собственно там и контроля-то нет, просто получение информации. На более высоких уровнях система работает гораздо медленнее (множество датчиков и процессов). Так на уровне АСУТП (2ой) время отклика всей системы на управляющее воздействие вполне может превышать 45-60 мин. (за это время может быть произведено сотни тонн готового продукта). На уровне менеджмента (4ый) происходит агрегирование информации по всему заводу за промежуток времени от суток и больше (суточные, недельные, квартальный, полугодовые и годовые отчеты о производственной деятельности).

При этом каждый из уровней соединен по тому или иному протоколу связи (как внутри себя, так и друг с другом) и все это образует единую информационную систему предприятия. Это относиться не только к высокому уровню, но и к сетям низкого уровня для связи компьютеров и ПЛК с датчиками и актуаторами (вспоминаем промышленные протоколы связи).

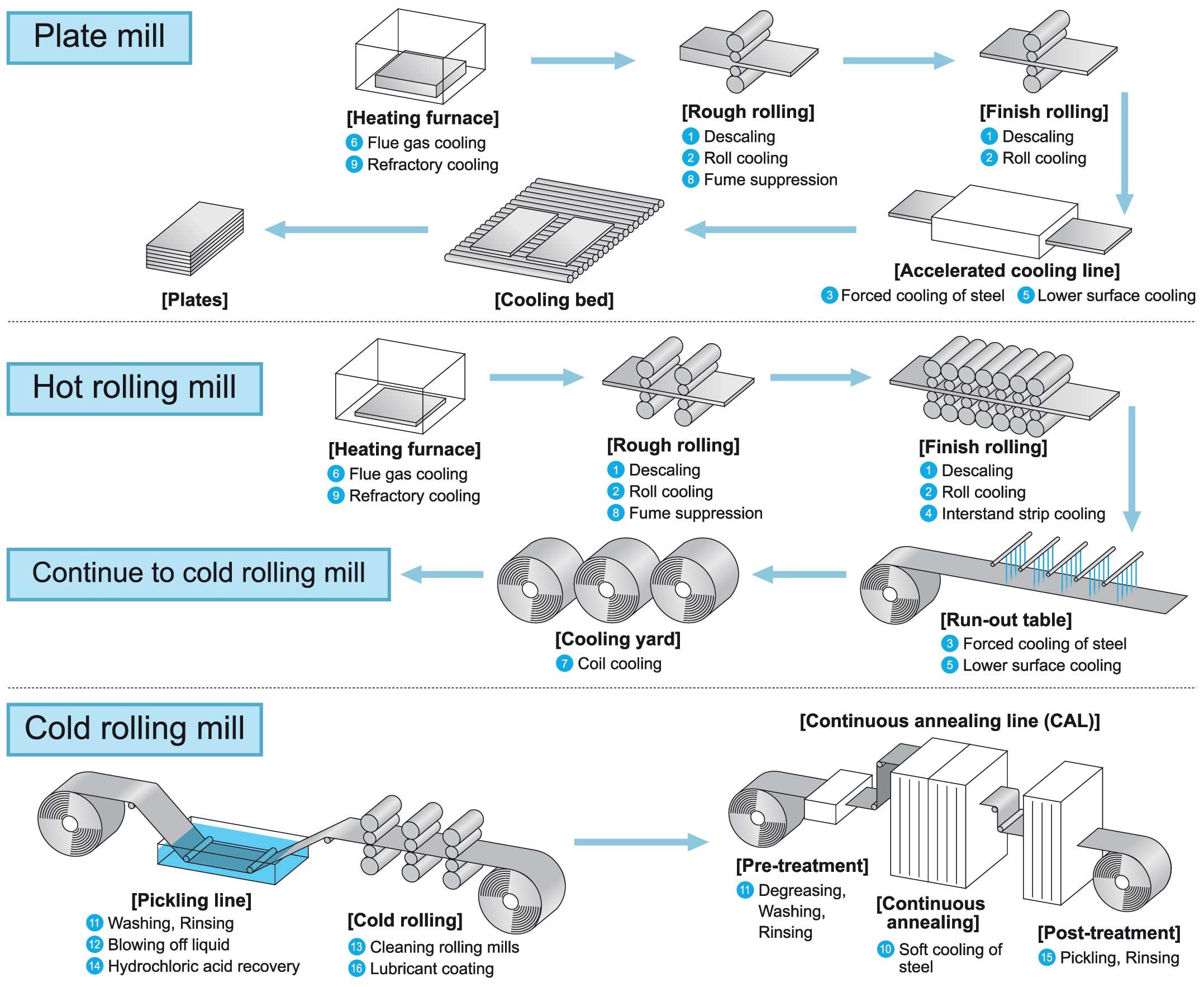

Конкретный пример технического задания на разработку системы АСУТП на примере прокатного цеха представлен в приложении ниже (2.8). В примере раскрываются основные функции в современных системах автоматизации и элементы, которые используются для их реализации.

2.8 Приложение А. Пример Технического задания для разработки автоматизированной системы управления технологическим процессом (2ой уровень управления) (TODO: может у кого есть более свежий пример?)

Данное приложение содержит спецификацию производственного участка холодного проката (PL-TCM), который обычно включает в себя линии:

- подачи,

- сортировки,

- травления,

- сдвоенного (тандемного) холодного проката.

Рассмотренная ниже спецификация обычно составляется при закупке и установке систем автоматизации для промышленных предприятий. Некоторые из описанных далее терминов и понятий будут рассмотрены в последующих главах более подробно.

Примечание. Линия травления и тандемный стан холодной прокатки (Pickling Line and Tandem Cold Mill, PL-TCM) как правило состоит из трех основных секций, а именно: секции травления для очистки поверхности полосы от оксидного слоя; секции боковой обрезки для обрезки краев полосы; и секции TCM для прокатки для достижения заданной толщины.

Рис. 2.10. Линия травления и тандемный стан холодной прокатки (https://www.ikeuchi.eu/solutions/industries/steel-making-industry/plate-mill-rolling-mill-production/). Платформы (Platforms): Все указанные уровни управления должны быть реализованы с помощью программируемых логических контроллеров (ПЛК), микропроцессорных систем, а также ПК / рабочих станций по мере необходимости.

Каждая из систем автоматизации PL-TCM должна быть выделена в отдельный цикл управления в соответствии с функциональными требованиями и должна включать управляющие воздействия в разомкнутом и замкнутом контурах.

Режимы работы (Modes of operation): В основном, системы должны иметь два режима работы. В полуавтоматическом режиме параметры должны вводиться вручную опретором для различных участков PL-TCM через дисплей (VDU), и программа должна передавать эти значения циклам управления в соответствующей временной последовательности. В полностью автоматическом режиме система должна вычислять все установочные значения через математические модели и передавать их подчиненным системам управления по выбранному каналу передачи данных (тут можно указать конкретный канал передачи данных или оставить это на усмотрение исполнителя).

2.8.1 Базовый уровень

Функции, которые должны выполняться системой автоматизации базового уровня, должны охватывать, но не ограничиваться следующим.

- Функциональность на базовом уровне:

Базовый уровень должен охватывать управление всем оборудованием, установление очередности, блокировку, слежение, специализированные технологические функции, хранение графиков прокатки и контрольных таблиц, протоколирование неисправностей и событий и т.д. Некоторые из них перечислены ниже.

- Блокировки (interlocking), определение очередности (sequencing control) и последовательное управление оборудованием (например, для управления лентами (strips), управления резкой (shear) и т.п.). В том числе для автоматической обработки металлических катушек (coil) на входе и выходе, автоматическую последовательную работу сварочного/переварного (welding/rewelding) аппарата и управление последовательностью заправки лент (strip), а также для кислотной регенерационной системы (кислотного травления для очистки от оксидов, acid regeneration plant).

- Расчет диаметра и ширины катушки на входных распределительных барабанах (reels).

- Позиционное управление ушками катушек (coils ears) для центрального размещения катушек на стержнях (mandrels).

- Генерация эталонных значений скорости для линии в зависимости от условий ее работы и ввода оператора, а также в зависимости от нагрузки на систему управления приводом.

- Управление скоростью синхронизации приводов по мере необходимости.

- Управление натяжением ленты (положением и прогибом) за счет управления соответствующими приводами и механизмами.

- Центрирование валков с механическим приводом (power operated rolls), рулевых валков (steering/dancer rolls); управление положением лафетных вагонов (looper car). Автоматическое управление предварительной настройкой, измерение и контроль для датчика уровня натяжения (tension leveller). При необходимости автоматический контроль положения краев на натяжных барабанах (tension reels).

- Контроль начального сдвига (entry shear) для автоматической резки полосы.

- Контроль параметров травления (pickling parameters) с учетом скорости полосы в травильном участке.

- Автоматическая настройка боковых триммеров (side trimmer).

- Захваты, упорядочение и управление устройством для зачистки ленты (scrap baller), если таковое предусмотрено.

- Автоматическая калибровка для контроля положения/точного позиционирования (по мере необходимости).

- Ручное/автоматическое замедление/остановка ленты в точке сварки (weld point), боковом обрезчике, фрезерном и выходном срезах (mill and exit shear) на нивелире натяжения (т.е. на заданном уровне натяжения).

Управление технологическими функциями тандемного станка, такими как:

датчики натяжения;

- контроль формы;

контроль прокатных усилий (roll force).

Хранение графиков прокатки сдвоенного (тандемного) станка, для всей номенклатуры продукции и всех возможных вариаций. Должны быть составлены подходящие справочные таблицы для операторов по настройке линии/оборудования в качестве руководства.

- Автоматическая смена валков наряду с автоматическим позиционированием шпинделей (spindle).

- Управление линией прокатки с учетом данных об износе валков, а также после смены валков.

- Автоматическое управление вращающимися резцами перед натяжным валком.

- Автоматическое управление очередностью работы контрольных валков.

- Обеспечение ручного замедления/остановки ленты, а также контроля "пробега" для проверки дефектов на нивелире натяжения, входа в боковой триммер и выхода после прокатного стана с помощью специальной кнопки (push button station).

- Слежение за лентой и изменение установленных значений для обеспечения непрерывной работы с лентами различного размера.

- Настройка прокатного стана либо по сохраненному графику прокатки (ручной режим), либо по показаниям технологического процесса (с возможностью выгрузки и модификации оператором) (автоматический и полу-автоматический режим).

Автоматическое управление поточным взвешиванием, маркировкой и круговой обвязкой катушек после их доставки, включая натяжные барабаны.

Функции для операторов на базовом уровне:

Централизованная система диспетчерского управления должна быть обеспечена специализированными процессорами и MMI (man-machine interface, UI) на базовом уровне. Все необходимые сигналы должны приниматься через систему управления вводом, а также непосредственно от датчиков/устройств. Система должна быть способна выполнять следующие основные действия:

- Централизованное включение и запуск различных линейных приводов (line drives) и вспомогательных систем (auxiliary system) с помощью мнемосхем (mimic display).

- Отображение состояния приводов и электрооборудования завода для технического обслуживания.

- Контроль и отображение значений для главных приводов прокатного стана и других приводов большой мощности для аварийных сигналов и аварийного отключения (например температуры обмоток).

- Централизованное переключение и индикация состояния распределительных щитов (switchboards) 33 кВ и 6,6 кВ.

- Индикация отдельных линейных схем распределительных щитов 33 кВ и 6,6 кВ, главных приводов, линейных вспомогательных приводов и т.д.

- Сбор сигналов о неисправностях с различных участков предприятия с возможностью отображения и распечатки сообщений о неисправностях в текстовом виде.

2.8.2 Комплексные функции

Функциональность на уровне управления процессом.

Уровень управления процессом отвечает за вычисление и управление оптимизацией работы. На этом уровне должны быть реализованы такие функции, как:

- генерация задаваемых значений с использованием математических моделей,

- обучаемое управление,

- отслеживание материалов внутри технологической линии/участка цеха,

- ввод первичных данных для моделей (включая первичные данные для последующей оптимизации),

- управление функциями процесса в реальном времени с учетом данных от базового уровня,

- генерация отчетов и т.д.

Cпецифические функции, которые должны выполняться автоматизированной системой.

- Слежение за катушкой внутри технологической линии/агрегата путем считывания пробитых отверстий (punched holes) по сварным швам (weld seams).

- Ввод первичных данных (primary data input, PDI) катушек на входе в PL-TCM с обеспечением последующей выгрузки данных управления производством.

- Генерация рабочих значений для прокатного стана с использованием данных PDI, модели стана, модели усилия прокатки, модели мощности, модели контроля толщины полосы, модели контроля формы/профиля с тепловым контролем плоскостности полосы, а также других участков.

- Обучающий (адаптивный) контроль с использованием фактических данных и математической модели для расчетов настроек.

- Хранение значений положения нивелиров, боковых триммеров.

- Ввод данных о дефектах полосы вручную через инспекционную панель на объекте поточного контроля после бокового триммера.

- Обработка фактических данных о работе прокатки, создание отчетов и отправка данных на уровень управления производством.

Функции информационной системы.

Информационная система, как правило, должна соответствовать следующим функциям:

- Производственные данные должны быть доступны соответствующему персоналу в виде журналов и отчетов.

- Вывод журналов и отчетов в заданное время или при наступлении определенных событий.

- Должна быть обеспечена возможность изменения элементов и форматов журналов без дополнительного вмешательства в работу системы.

- Записанная в журнале информация должна храниться в течение адекватного периода времени, обеспечивающего доступность исторических данных.

- Информация в системе должна проверяться на целостность, достоверность и правдоподобие с последующим оповещением оператора.

Пользовательский интерфейс (MMI, UI).

Визуализация в системе должна осуществляться через интерфейс MMI для обеспечения управления и эксплуатации всей линии PL-TCM. Система должна отображать следующие экраны, с возможностью печати на бумажном носителе:

- Имитация процесса для всей линии PL-TCM с помощью различных схем с выводом информации о состоянии всех важных приводов, а также с фактическими значениями всех важных параметров.

- Динамическая информация в виде гистограммы для отображения эталонных и фактических значений важных параметров.

- Графики, на которых отображаются тренды важных параметров процессов.

- Сбор фактических параметров (среднее/максимальное/минимальное) для всей линии PL-TCM для генерации журналов по отдельным процессам и по производству в целом.

Стандарты.

Предлагаемые контроллеры и другое оборудование на базе микропроцессоров должны быть спроектированы/структурированы, изготовлены и испытаны в соответствии с рекомендациями, изложенными в МЭК-1131 (часть 2) (IEC-1131, part 2), с учетом (и за исключением) параметров отраслевых стандартов, принятых соответствующими производителями.

Аппаратное обеспечение.

Аппаратное обеспечение каждого основного контроллера/оборудования должно включать в себя основной блок обработки данных, модули памяти, стабилизированный блок питания, необходимые модули интерфейса связи, вспомогательное запоминающее устройство (при необходимости), модули ввода/вывода (I/O), удаленные станции ввода/вывода и инструмент программирования и отладки (programming and debugging tool, PADT). Аппаратная и программная структура должна быть модульной, чтобы отвечать широкому спектру технологических требований. Модули ввода/вывода должны свободно конфигурироваться в зависимости от требований.

Сеть.

Сетевое обеспечение должно соответствовать следующим спецификациям:

- На каждом из двух уровней автоматизации все контроллеры и системы должны быть подключены в качестве отдельного узла к соответствующей шине данных локальной сети с использованием стандартизированных аппаратных и программных средств.

- Система LAN должна соответствовать стандарту ISO-Open System Interconnect.

- Все оборудование на уровне приводов должно быть надлежащим образом связано с базовым уровнем для эффективного обмена данными/сигналами между этими двумя уровнями. Однако все аварийные сигналы и сигналы безопасности должны быть подключены непосредственно к соответствующим контроллерам.

- Аналогичным образом системы LAN для базового уровня и уровня управления процессом должна быть надлежащим образом связана соответствующим мостом/интерфейсом для эффективного обмена данными/сигналами. Должна быть также предусмотрена соответствующая связь между уровнем управления процессом и системой автоматизации производства.

- Шины передачи данных должны быть сконструированы таким образом, чтобы обеспечивать оптимальную загрузку, и это должно быть четко указано в коммерческом предложении.

- Дистанционные вводы/выводы измерительных приборов и машин на микропроцессорной основе (весы, машины для маркировки и кольцевого обвязывания катушек и т.д.) должны быть соединены по последовательным каналам связи (serial) с соответствующими контроллерами.

- Персональные компьютеры и рабочие станции должны быть подключены по локальной сети соответствующего уровня.

Данные и визуализация.

В отношении безопасности, достоверности и правильной визуализации данных применяются следующие спецификации:

- Все интерфейсы оператора (включающие цветной дисплей (VDU) и клавиатуру в качестве MMI для взаимодействия с соответствующей системой), должны быть подключены к соответствующей системе локальной сети.

- Для предотвращения несанкционированного проникновения в систему должны быть предусмотрены блокировка клавиатуры/пароль.

- Должна быть также предусмотрена проверка действительности и плановости входа оператора.

- Для систем автоматизации должен быть предусмотрен инженерный пульт, состоящий из процессора, цветного VDU, клавиатуры/мыши и принтера. Консоль должна иметь необходимое аппаратное и программное обеспечение для связи с локальной сетью и иметь доступ ко всей системе. Основными функциями пульта должны быть автономная конфигурация базы данных, разработка программ, документаций и т.д.

Прикладное программное обеспечение.

Прикладное программное обеспечение должно быть представлено через программные модули из функциональных блоков, а также программные модули высокого уровня на базе программного обеспечения с соответствующим языком программирования.

Программное обеспечение должно быть удобным для пользователя, снабжено вспомогательными функциями и т.д. Для всей системы должен использоваться только один язык программирования. Однако для простых логических функций может использоваться другой язык программирования последовательного типа. Должно предоставляться только отлаженное и протестированное в промышленных условиях (или разработанное по производственным стандартам) программное обеспечение.

2.8.3 Обоснование для выбора системы

Будущее расширение. Выбор оборудования, стандартного программного обеспечения и сети должен быть таким, чтобы обеспечить оптимальную гибкость для будущего расширения, не влияя на надежность системы.

Надежность. Система должна быть спроектирована так, чтобы работать в автоматическом или полуавтоматическом режиме в условиях отказа (некоторых подсистем или всей системы в целом).

Запасная емкость. Система должна иметь достаточную вычислительную емкость для выполнения всех необходимых функций. При этом минимум 30% общей памяти должно оставаться не распределенным для использования в будущем.

Загрузка. Магистраль данных должна быть спроектирована таким образом, чтобы обеспечить оптимальную загрузку, и это должно быть четко указано в коммерческом предложении.

Структура программного обеспечения и качество программ. Программы должны быть выполнены на языке высокого уровня, который является эффективным и экономичным для предлагаемой системы с точки зрения модуляризации, скорости кодирования, использования памяти и времени работы. Структура программного обеспечения системы должна быть оптимально распределена/централизована для контроля и управления смежными технологическими областями в соответствии с современным уровнем архитектуры.

Интеграция. Коммуникационное программное обеспечение должно быть таким, чтобы системы могли независимо общаться между собой и с системой автоматизации базового управления/процессного контроля нижнего уровня (при необходимости). Должна быть предусмотрена возможность взаимодействия системы управления производством PL-TCM с системой управления более высокого уровня (АСУТП), которая в будущем будет развернута для всего металлургического завода.

Программируемость. Информационная система должна быть спроектирована таким образом, чтобы можно было изменять элементы данных и форматы журналов без излишнего вмешательства в работу системы.

Целостность и защита данных. Записанная в журнал информация должна храниться в течение соответствующего периода времени, обеспечивающего доступность записи исторических данных. Данные, получаемые системой, должны проверяться на целостность с точки зрения их достоверности и правдоподобия с помощью системы оповещения. Должно обеспечиваться хранение и запись важнейших данных при отключении системы электроснабжения или во время сбоя.

2.9 Задачи по разделу

- Нарисуйте функциональную блок-схему типичного сенсора.

- Нарисуйте функциональную блок-схему актуатора.

- Рассмотрим электрогидравлический сервопривод клапана (рис. 2.6). Изучите и определите подсистемы актуатора и разделите эти подсистемы на классы элементов.

- Нарисуйте блок-схему типичной промышленной системы управления 1 уровня.

- Рассмотрим систему управления положением с приводом от двигателя, как это обычно бывает в приводах станков с ЧПУ (рис. 2.9). Определите основные датчики обратной связи в системе. Определить основные источники помех. Чем такой привод отличается от автоматической конвейерной системы?

- Укажите основное различие системы последовательного логического управления от аналоговых систем управления.

- Приведите пример и опишите промышленную систему, использующую дискретные датчики и дискретные исполнительные механизмы.

- Назовите три основные функции системы диспетчерского контроля.

- Изложить три основные функции системы управления производством.

- Изучить и выяснить конкретные виды деятельности для контроля производства на любом типичном заводе. Нарисуйте пирамиду автоматизации и определите уровни.

- Укажите три основные характеристики системы автоматизации, упомянутые в приложении А (раздел 2.8).

3. Основные характеристики измерительных систем

3.1 Введение и цели

Раздел посвящен основным параметрам (измерительным и статистическим), которые, как правило, приводятся в спецификациях на тот или иной сенсор. Не забываем, что ваш основной документ - это характеристика (specification, datasheet), которая предоставляется производителем сенсора/актуатора (да и любого другого устройства в электронике). Часто, эти спецификации используют различный стиль и терминологию, что может сбивать с толку. Однако всякий датчик характеризуется соотношениями между измеряемой величиной (вход) и его выходной величиной (которую он порождает на выходе в ответ на измеряемую величину). И существует всего два основных типа таких характеристик:

- статические (включая случайную природу);

- динамические.

Как мы уже говорили ранее, сенсор - это некая система (черный ящик). И, как и любая другая система, она может находиться в одном из двух режимов: стационарном (установившемся) и переходном (не путать со статическим и динамическим - это разные вещи).

Задача. Подумайте почему стационарный и переходный режимы и статические и динамические характеристики не одно и тоже. Приведите примеры.

Стационарный (установившийся) режим – обусловлен постоянным во времени расхождение между истинным значением регулируемой величины и ее заданным значением (отношение вход/выход - постоянная величина). Стационарный режим работы системы в свою очередь может быть двух видов: статический и динамический.

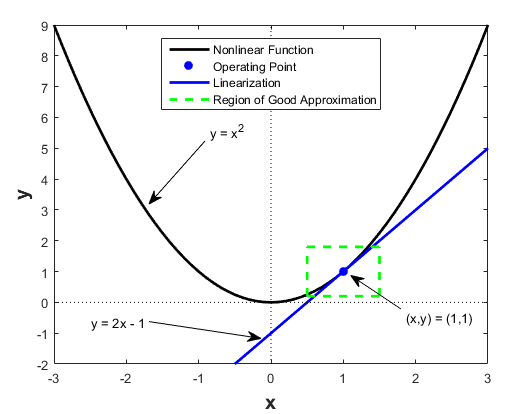

- Статический стационарный режим – это режим, при котором система находится в состоянии покоя вследствие того, что все внешние воздействия и параметры системы не меняются во времени. Другими словами, скорость изменения выходного параметра системы равна нулю (например, так работает любой электронный усилитель). Т.е. существующая ошибка управления стремится к постоянному значению, зависящему от величины воздействия (но не зависящему от времени). Обычно такой режим представляют в линейном виде (прямая с коэффициентом наклона \(k\)). Если модель объекта нелинейна, то обычно ее преобразуют к линейному виду путем линеаризации (например логарифмирование и т.п.).

Динамический стационарный режим – это режим, при котором приложенные к системе внешние воздействия изменяются по какому-либо установившемуся закону. В результате чего система переходит в режим установившегося вынужденного движения, т. е. скорость или ускорение выходного параметра системы постоянно во времени. Такой режим используется для снятия частотных характеристик и бывает двух типов:

- детерминированный динамический стационарный режим – при котором на систему действуют детерминированные (регулярные) динамические стационарные воздействия (например, гармонические колебания).

- случайный динамический стационарный режим – при котором на систему действуют случайные динамические стационарные функции (TODO: привести пример).

Переходный режим – режим изменения во времени различных переменных системы (фазовые или выходные параметры, скорость или ускорение), в ходе которого система стремится к стационарному режиму (изменяет свое состояние и стремится перейти в новый или вернуться в старый стационарный режим).

Примечание. Изменение во времени или ускорение можно оценить через производную.

Далее мы кратко рассмотрим характеристики каждого из режимов работы системы и параметры, которыми она обладает

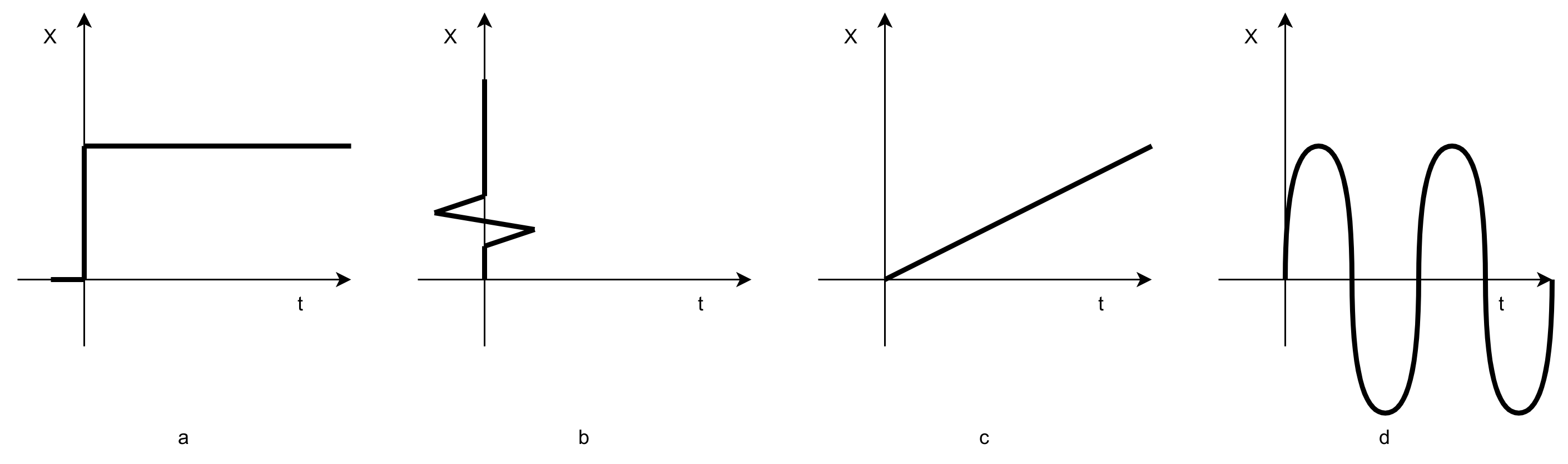

3.2 Статические характеристики стационарного режима работы системы

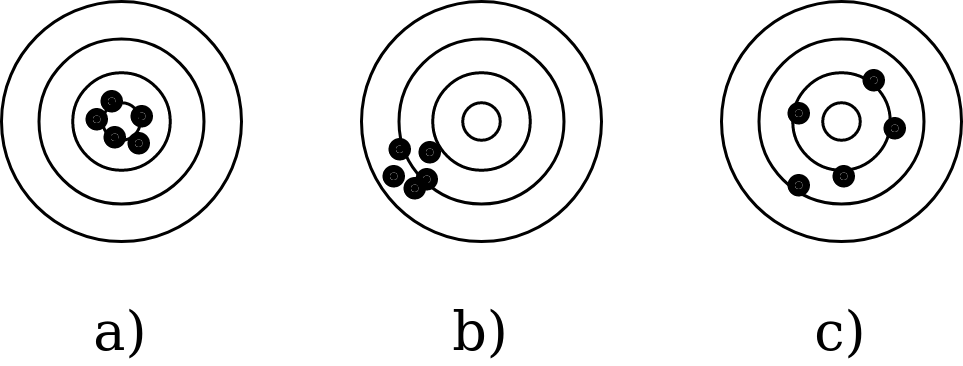

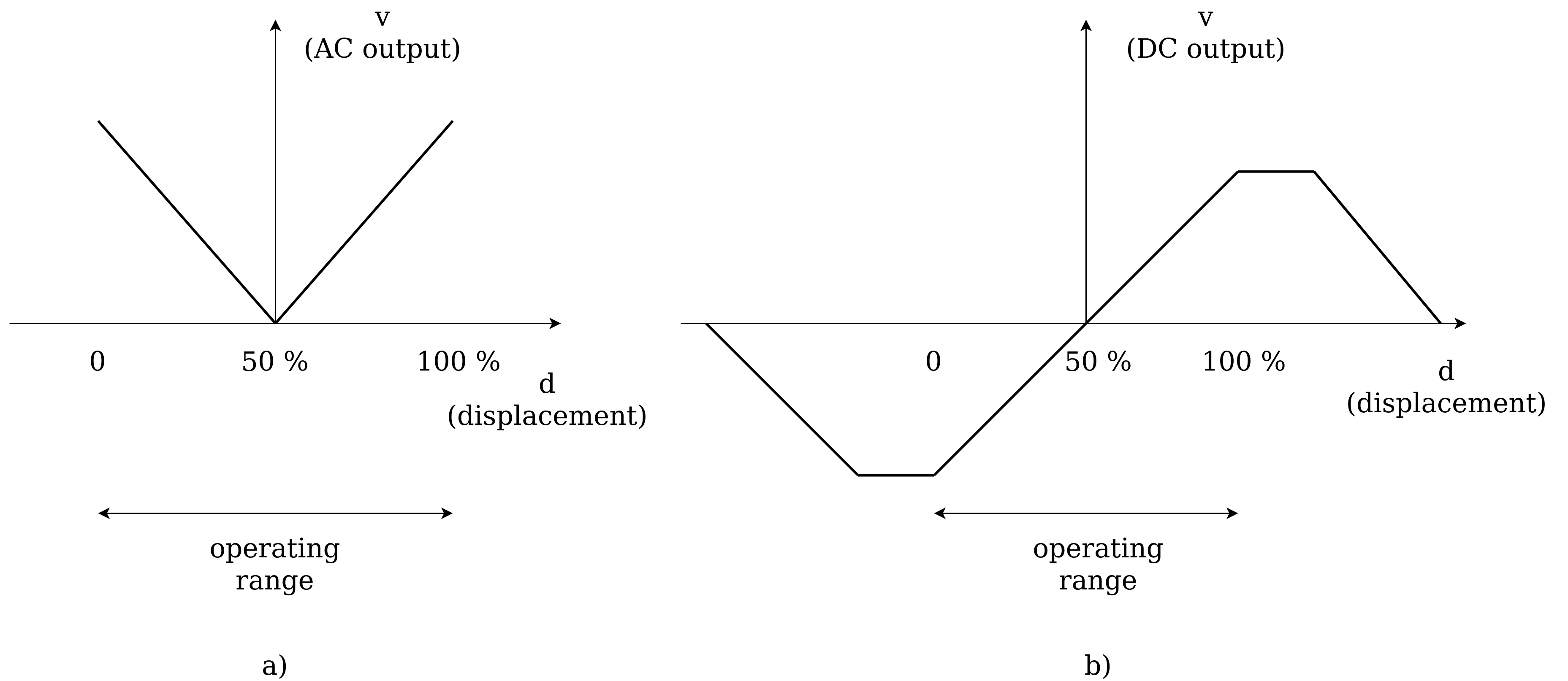

Для такой системы любое ее звено (а как следствие и вся система) описывается уравнениями вида \(y = F(x,f)\), в которых отсутствует параметр времени \(t\). Соответствующие им графики называются статическими характеристиками системы.

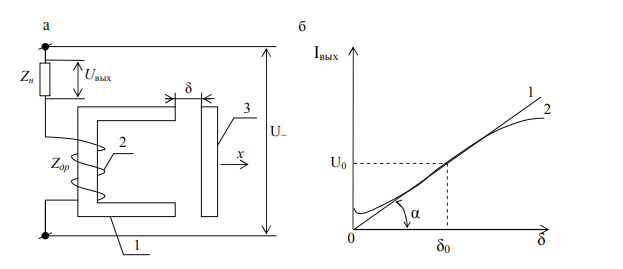

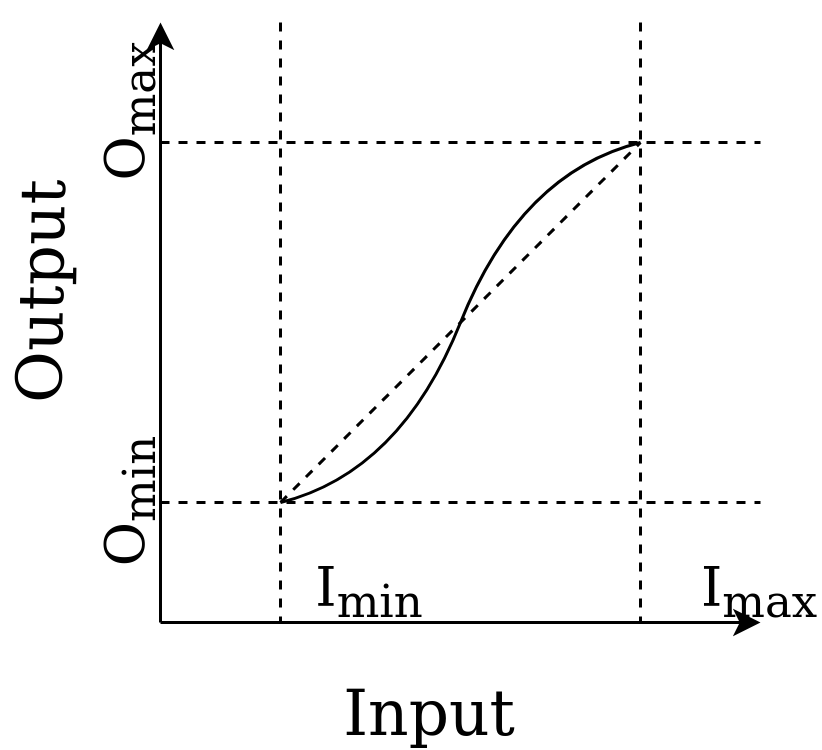

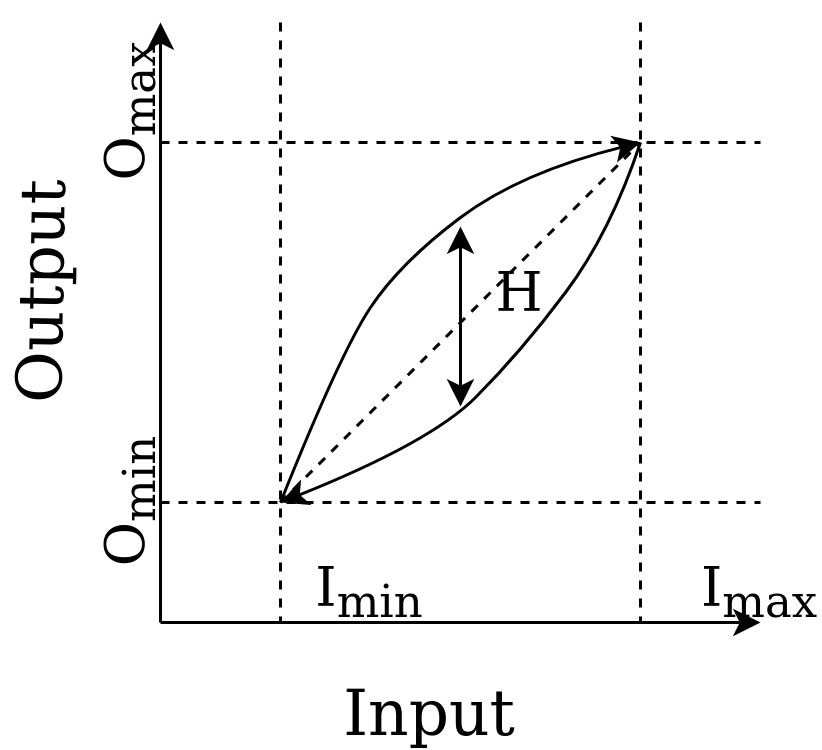

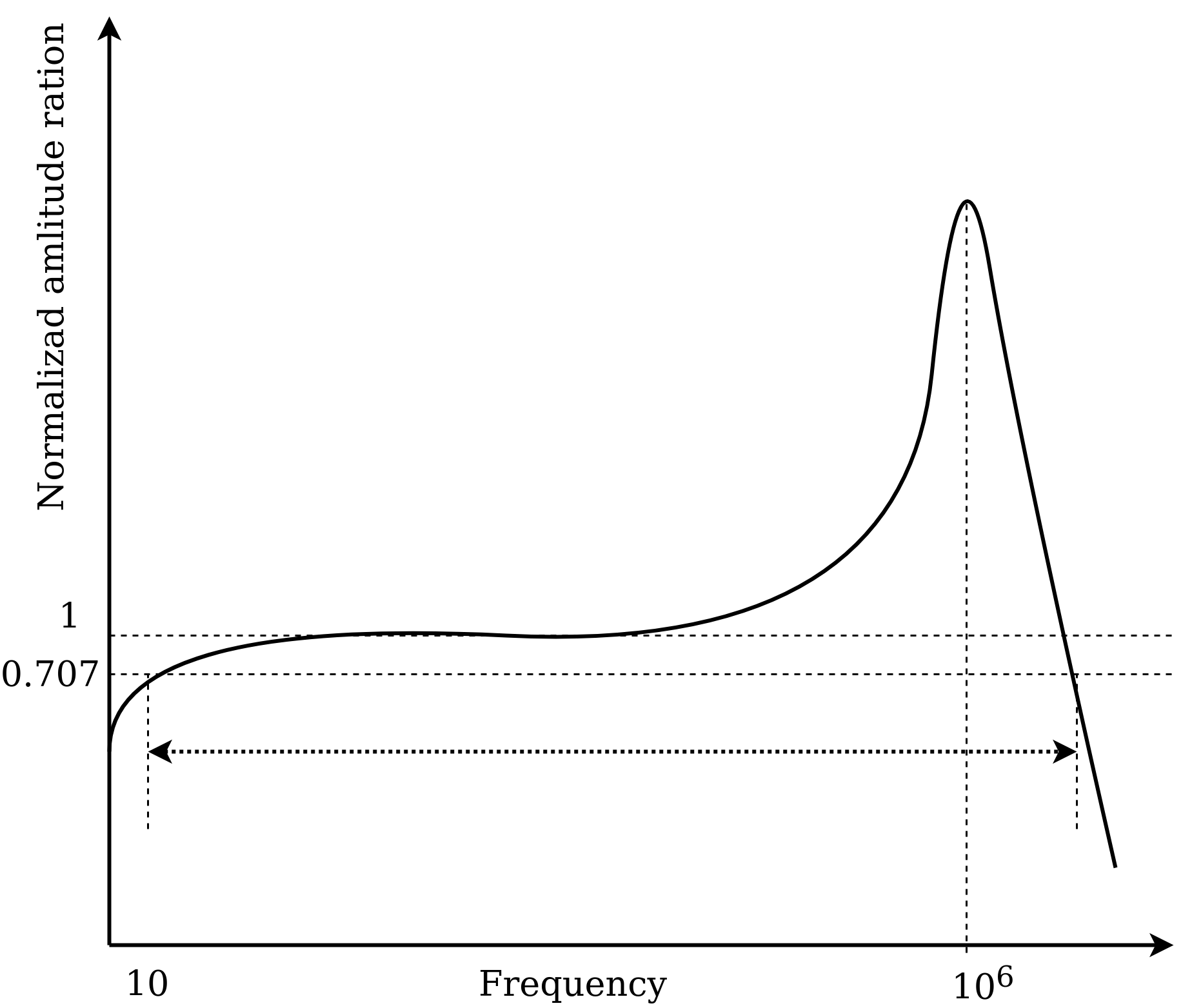

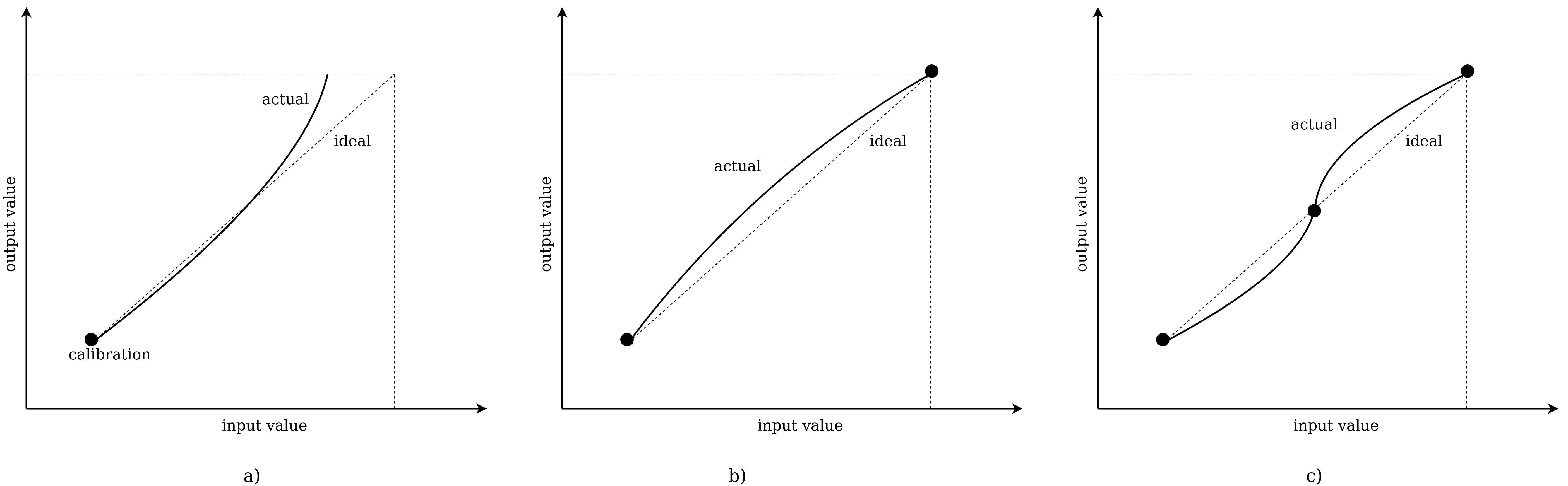

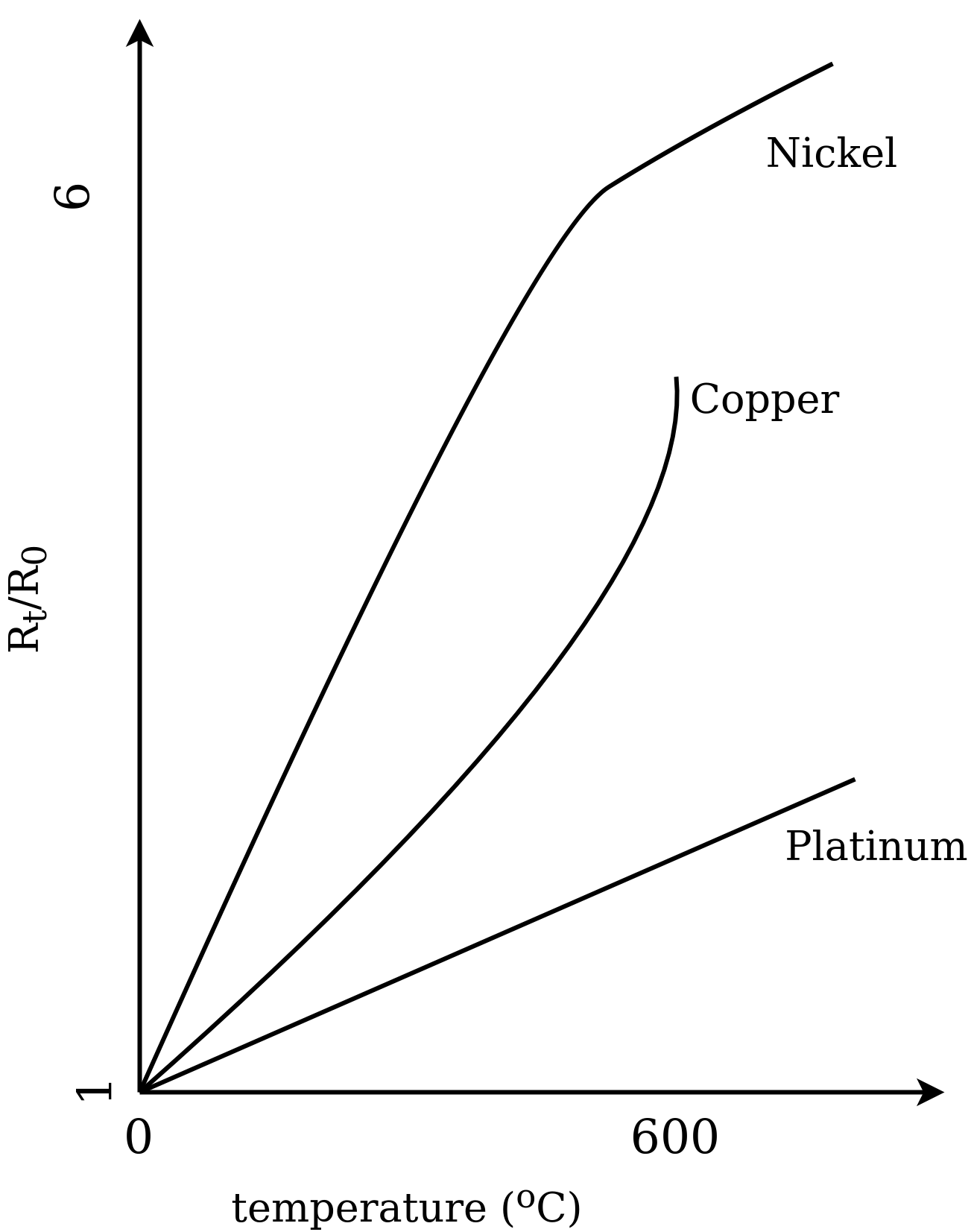

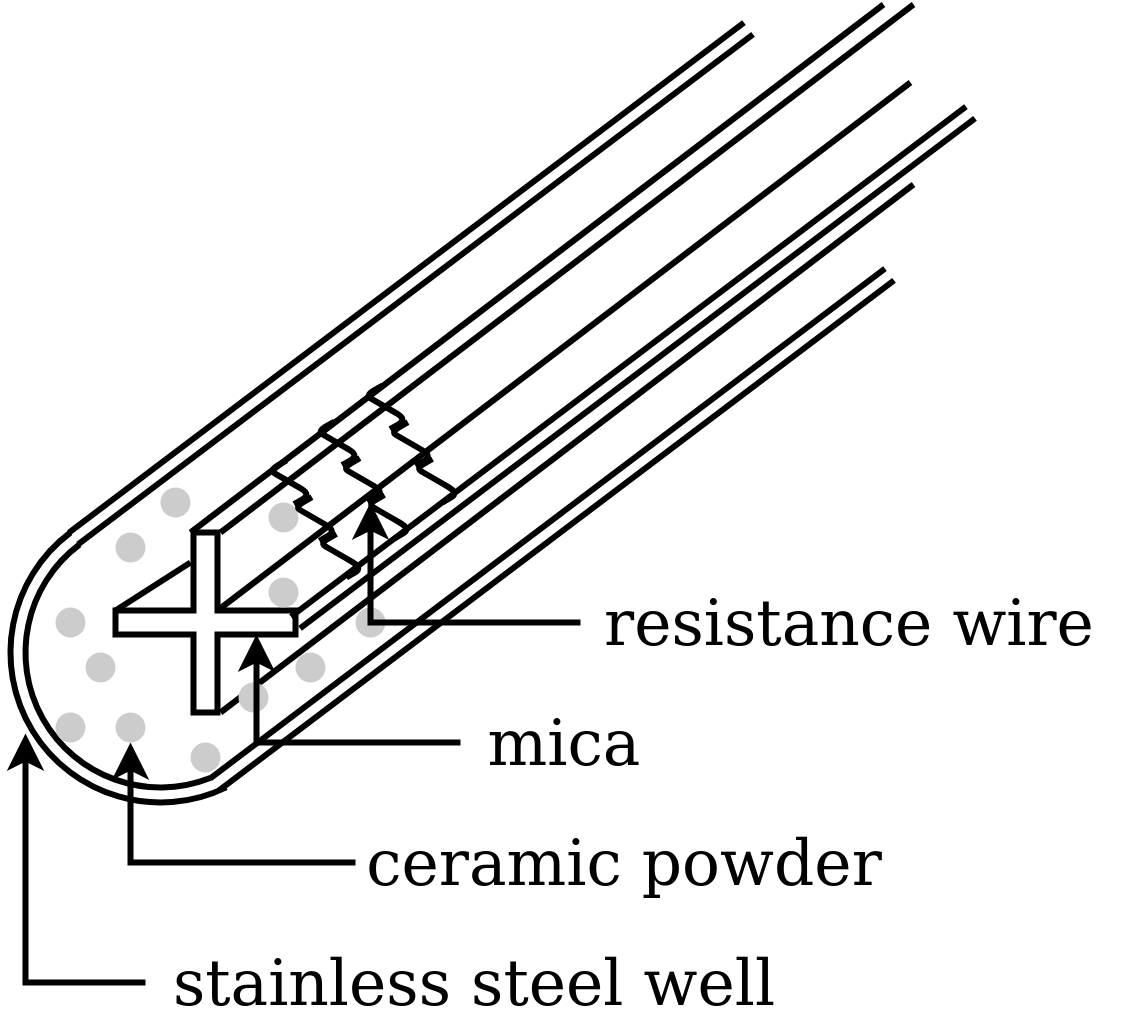

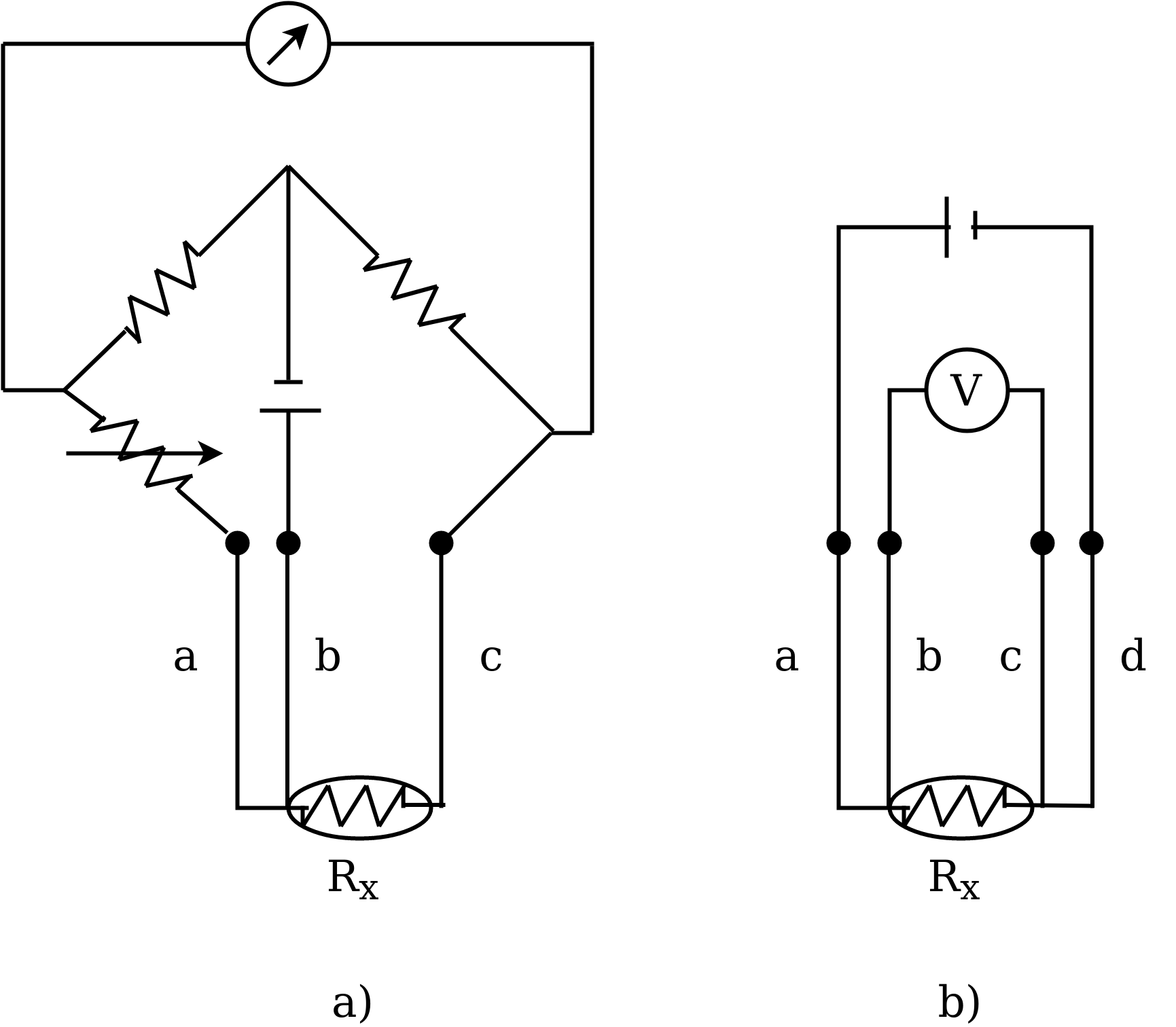

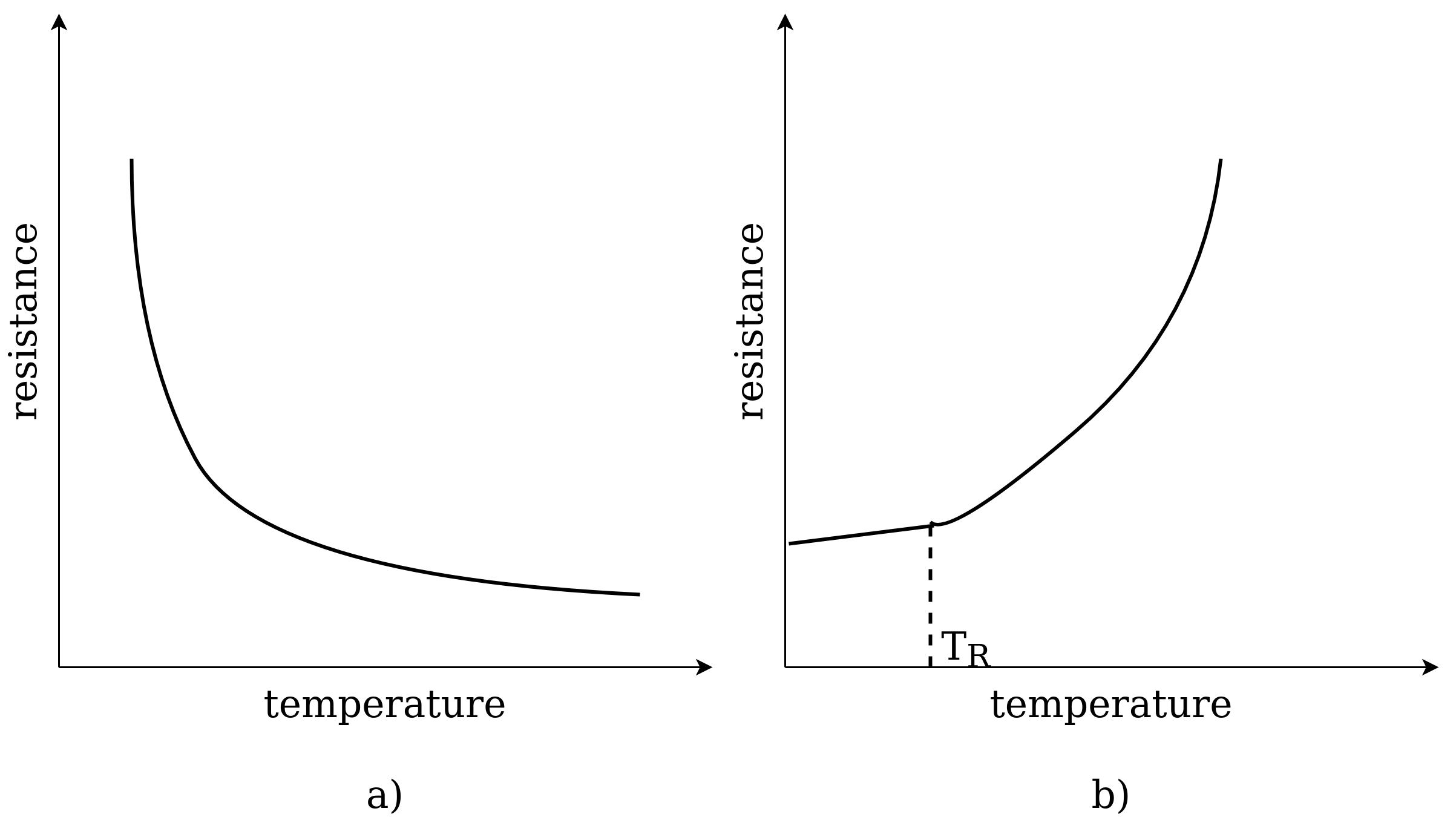

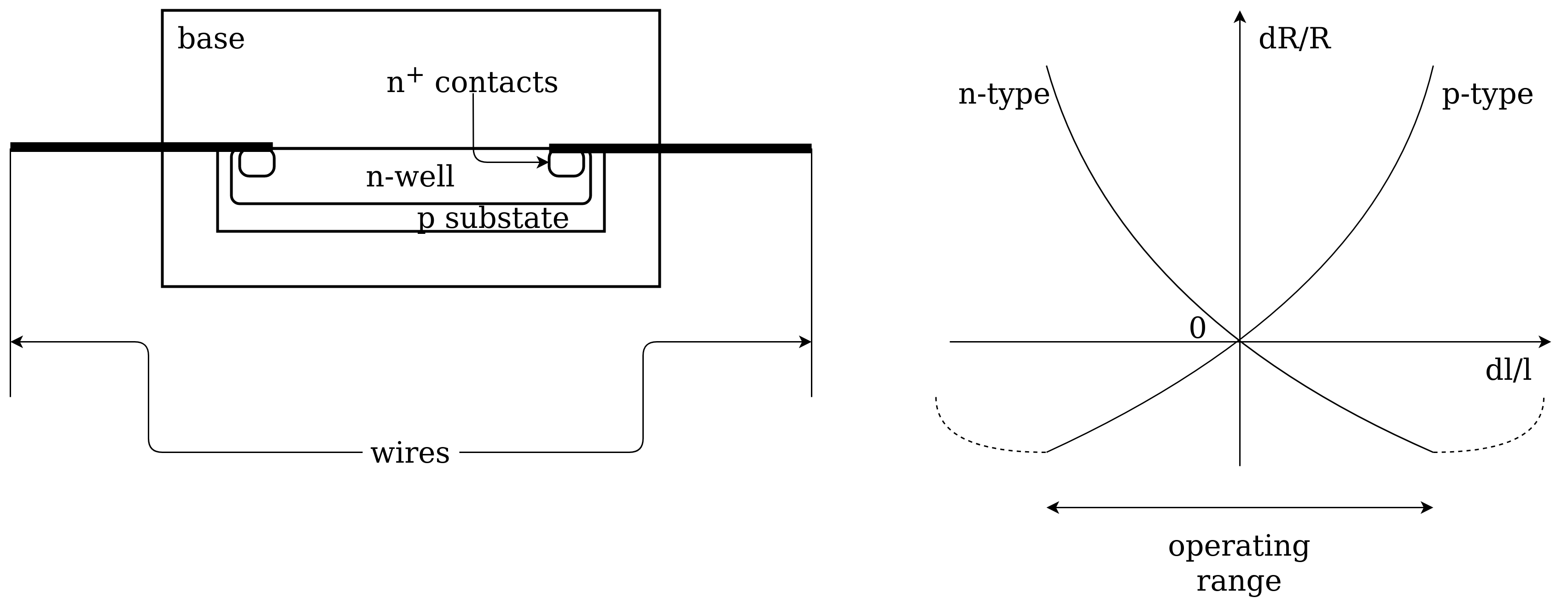

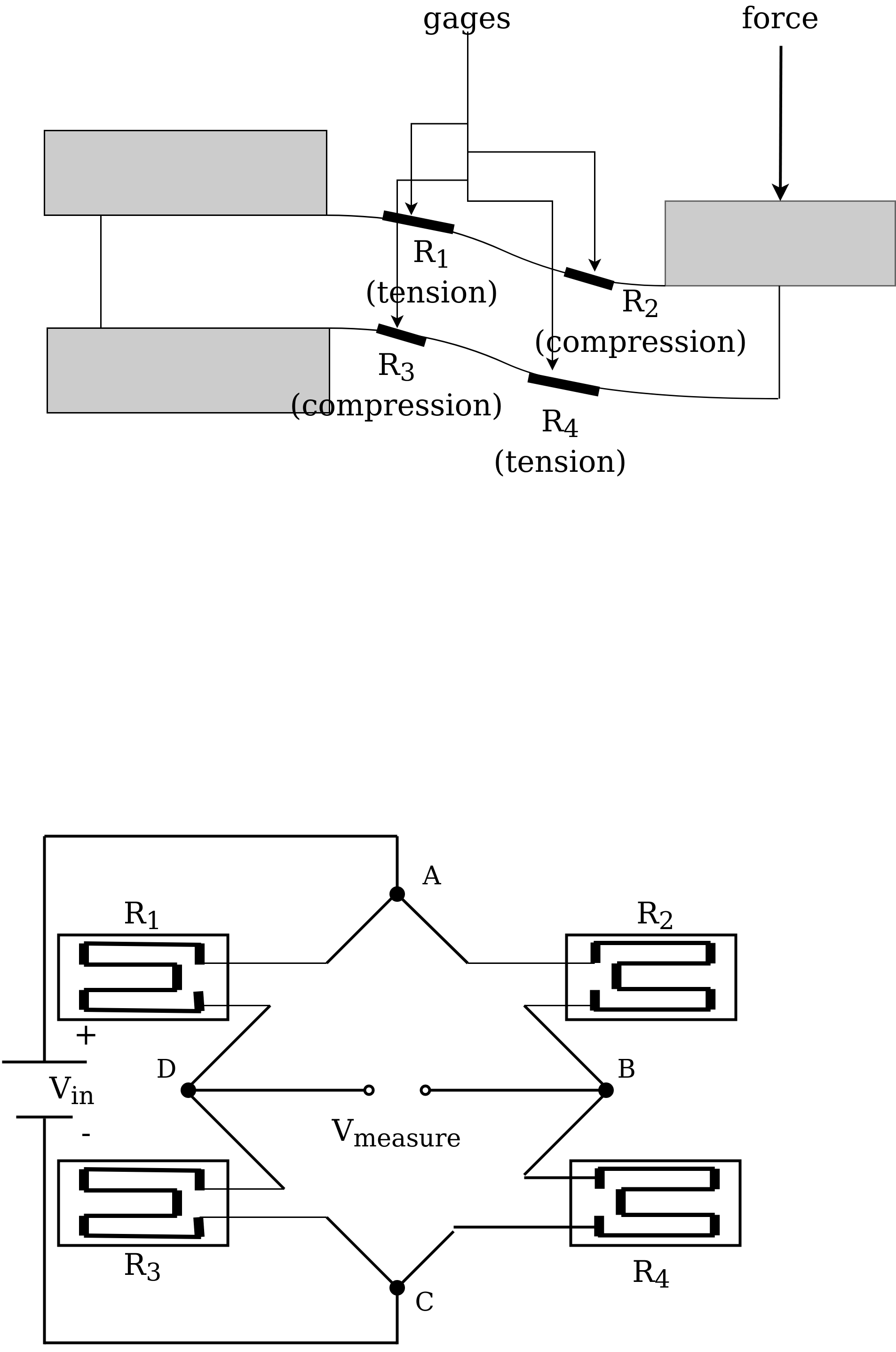

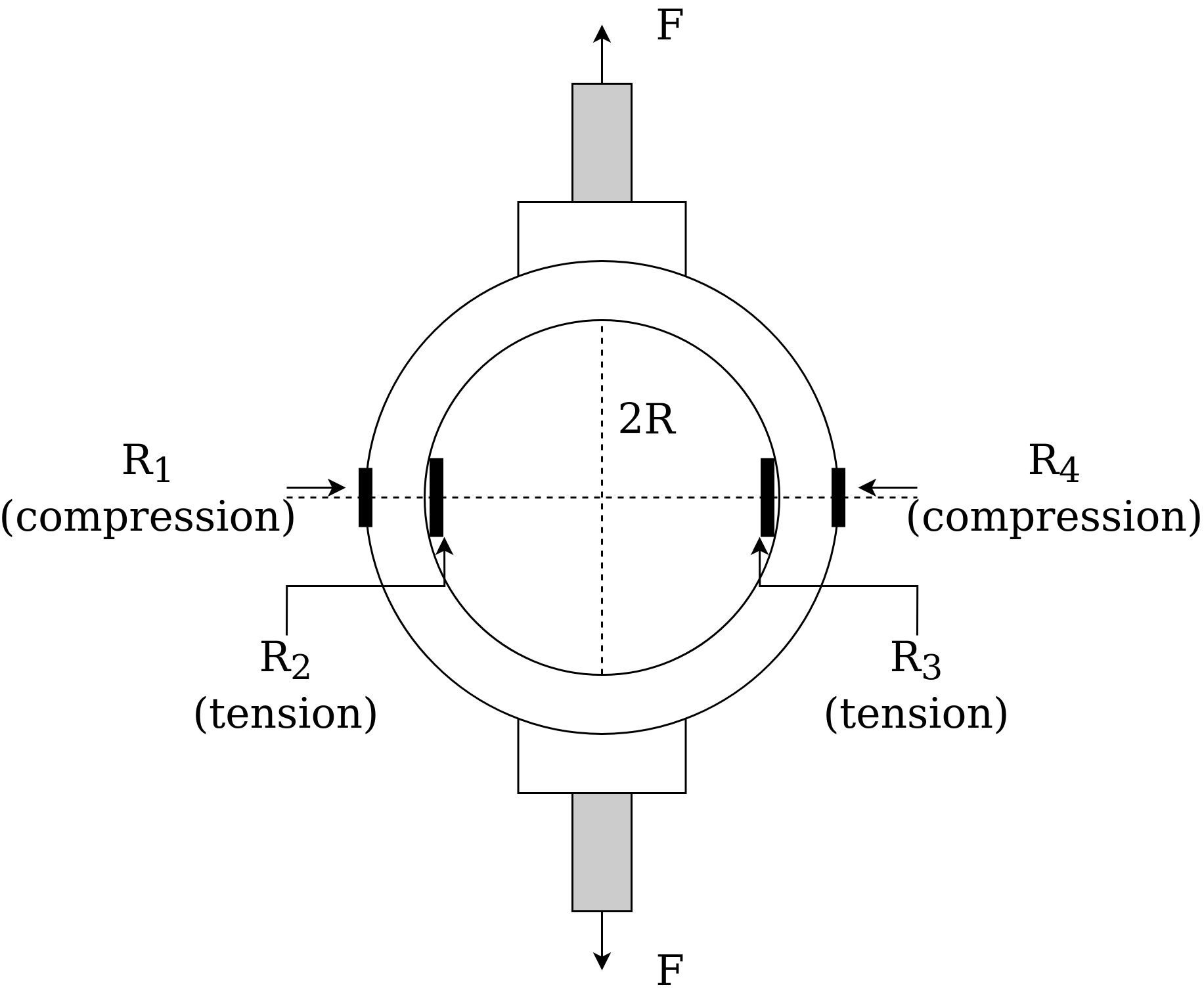

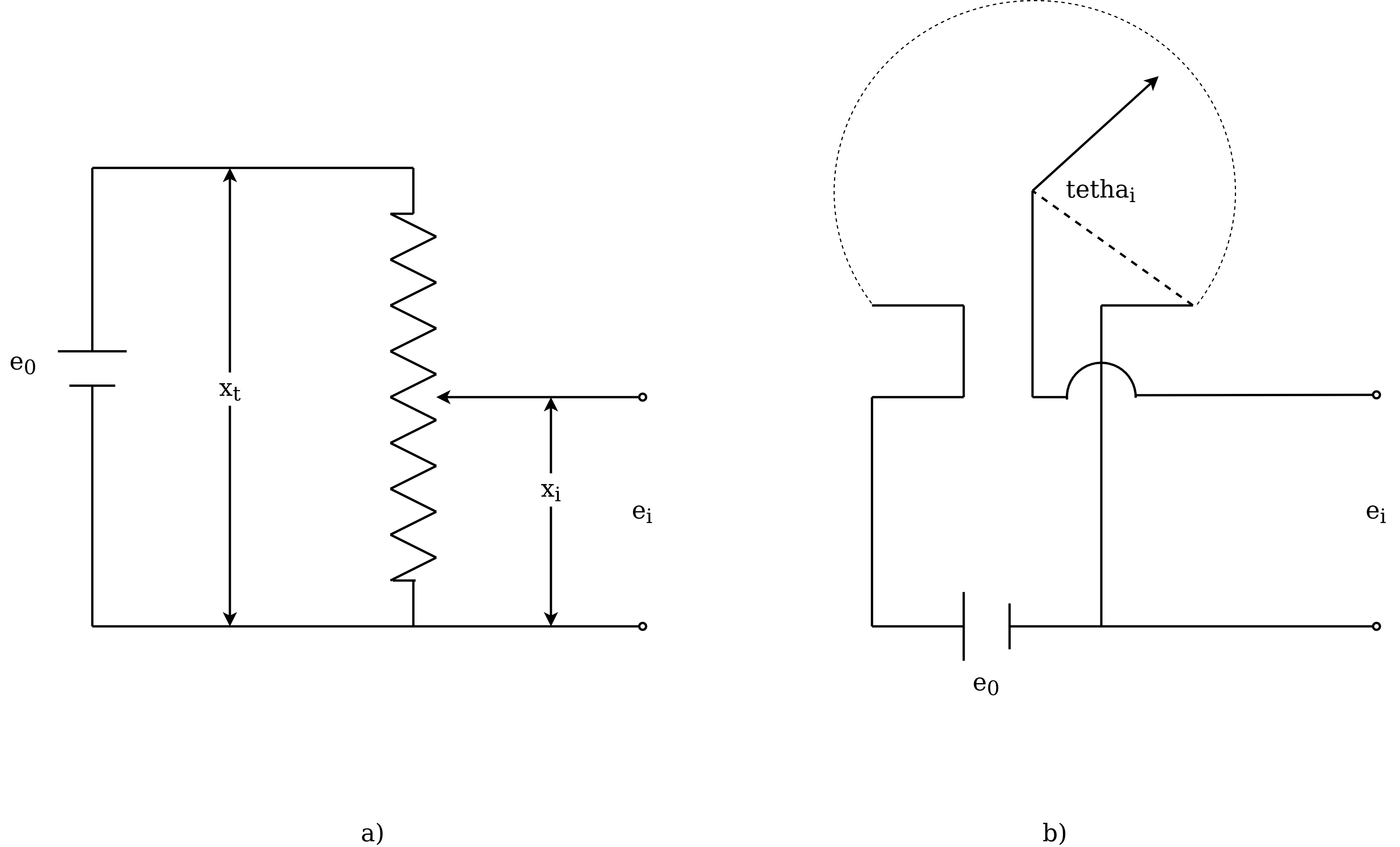

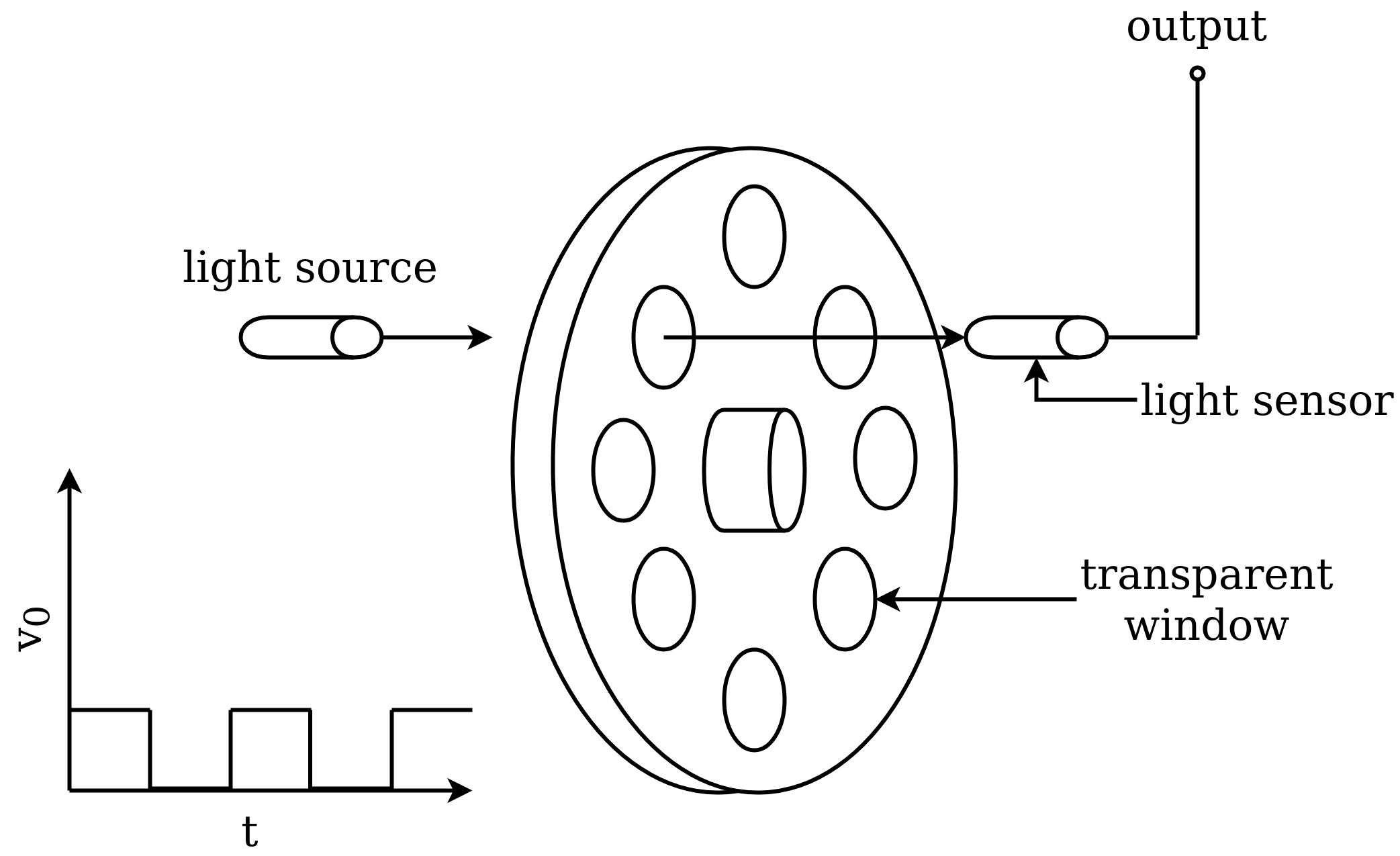

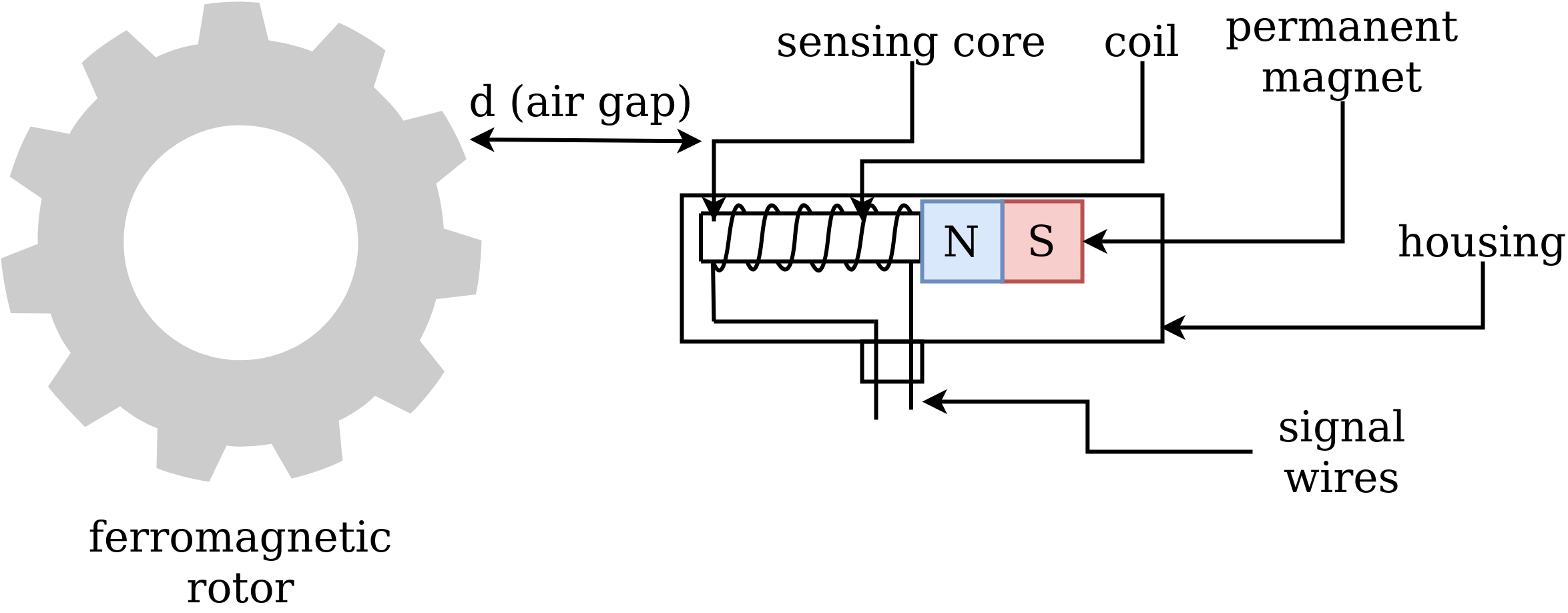

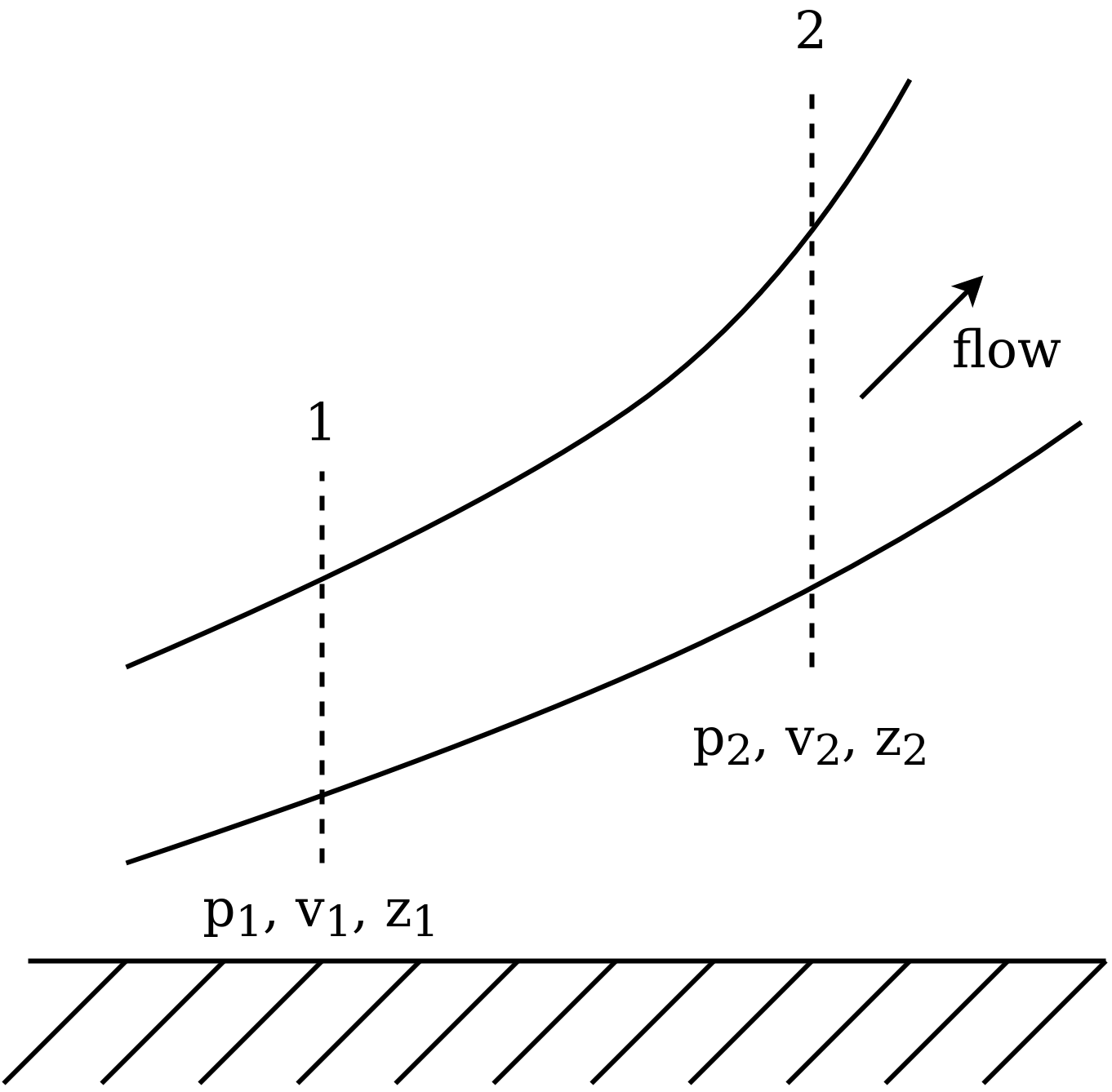

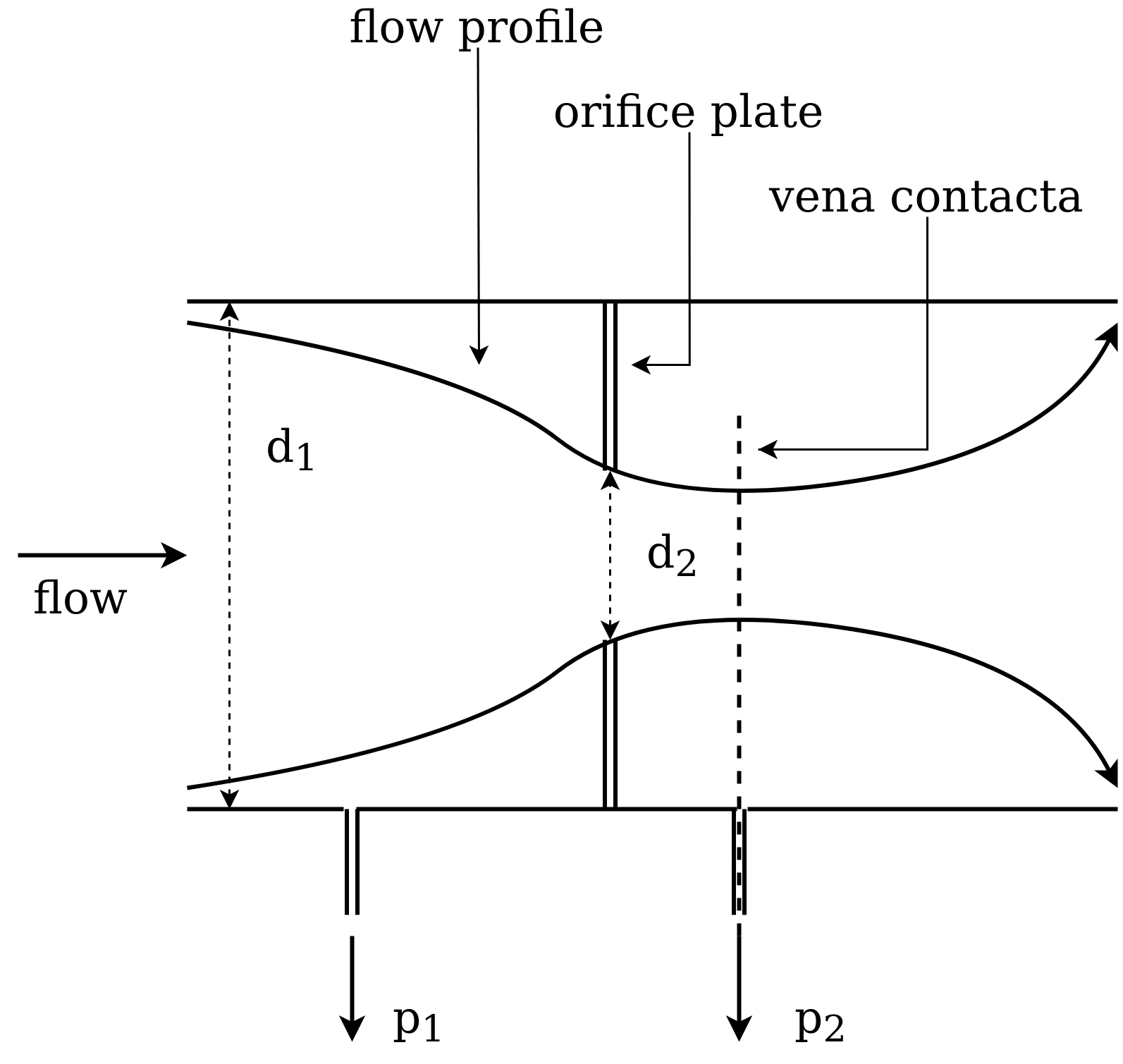

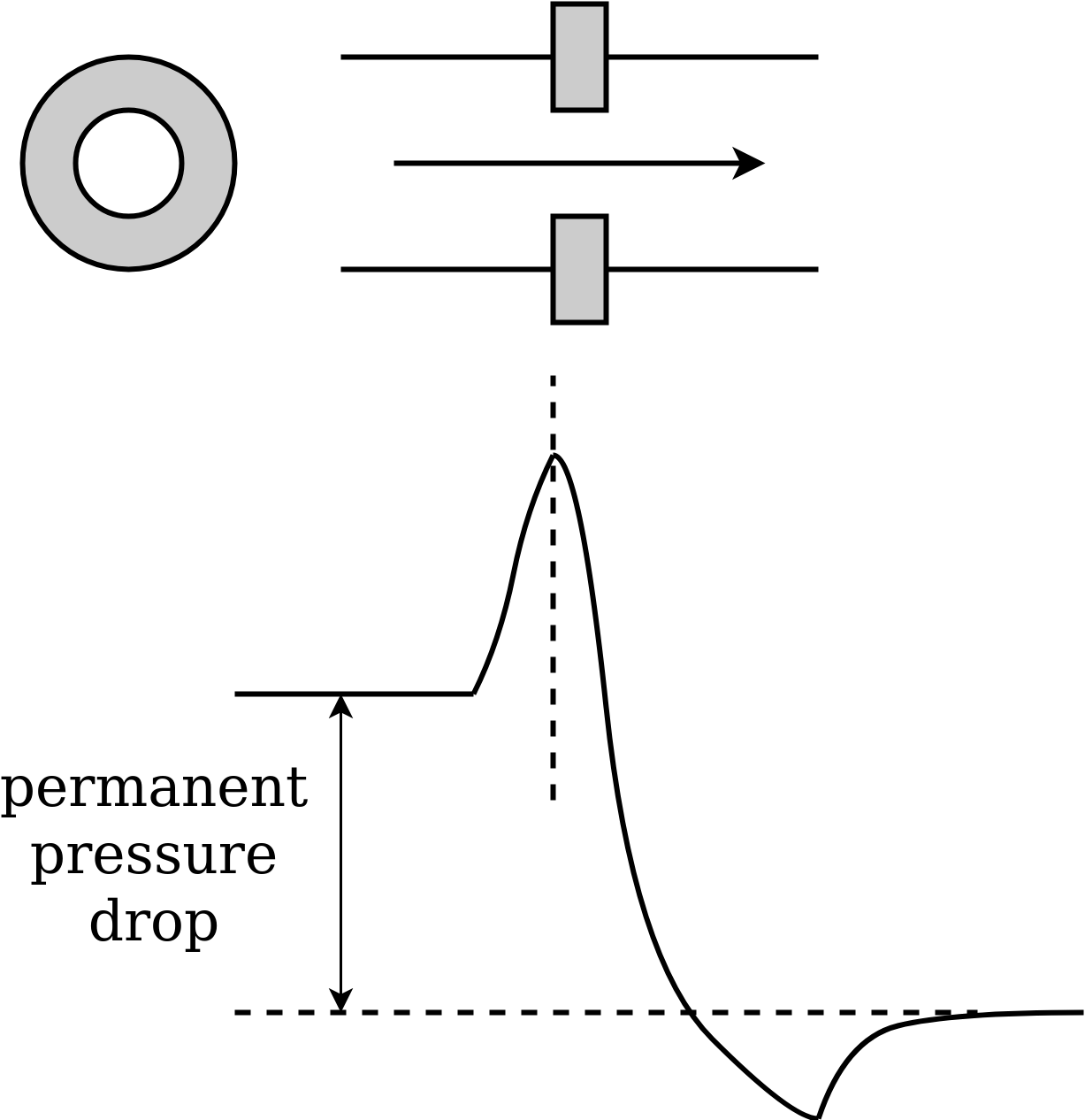

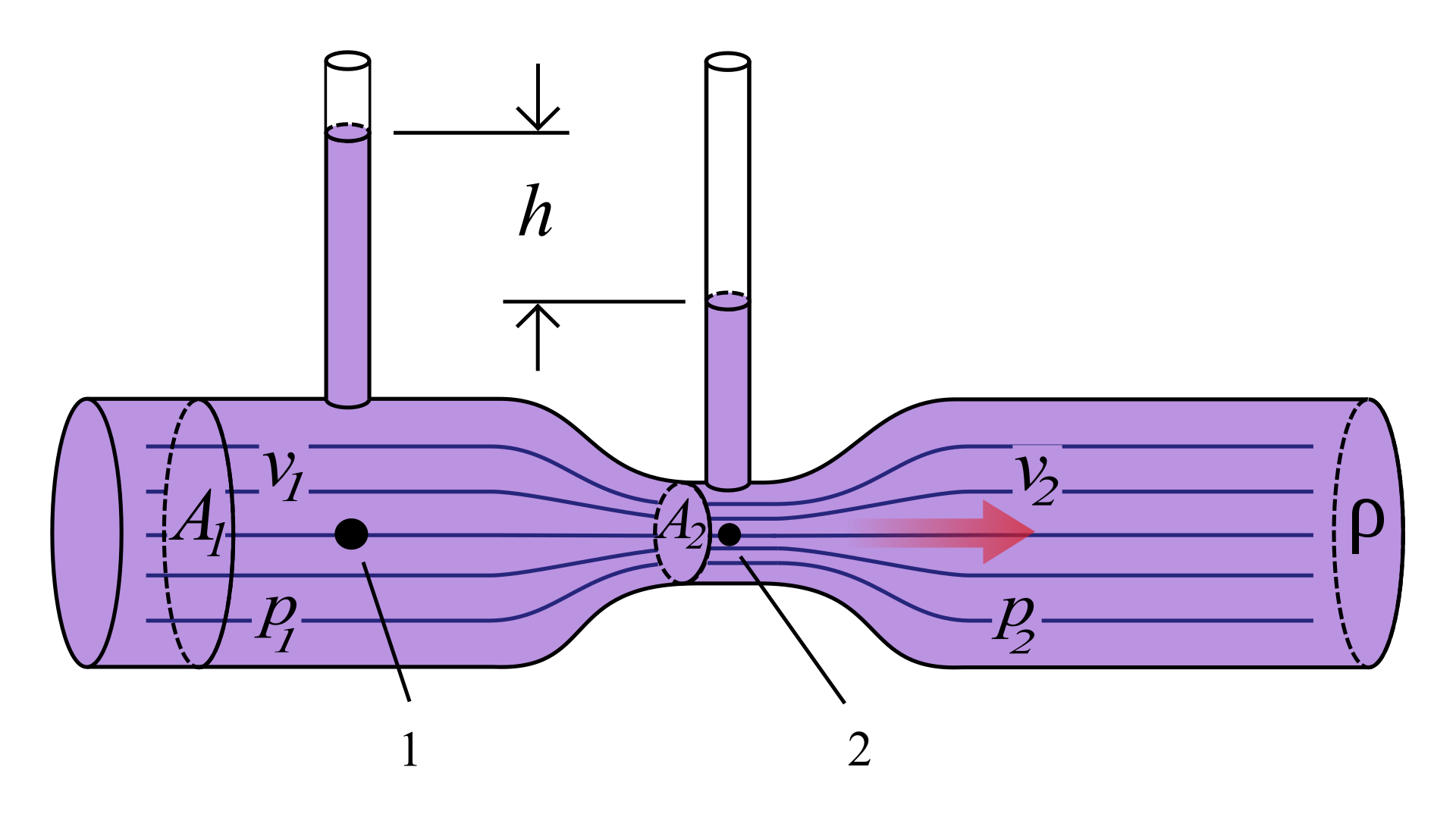

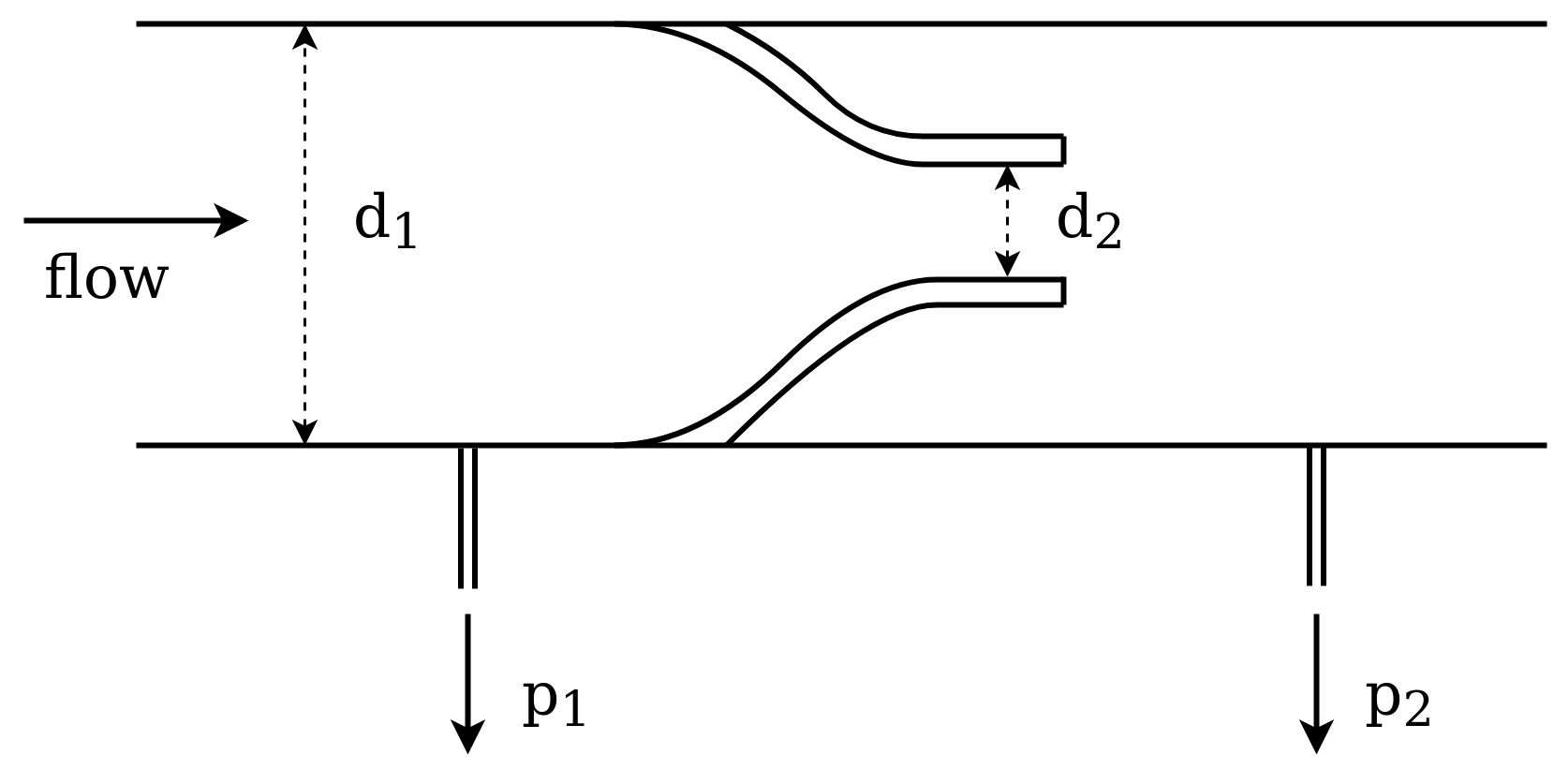

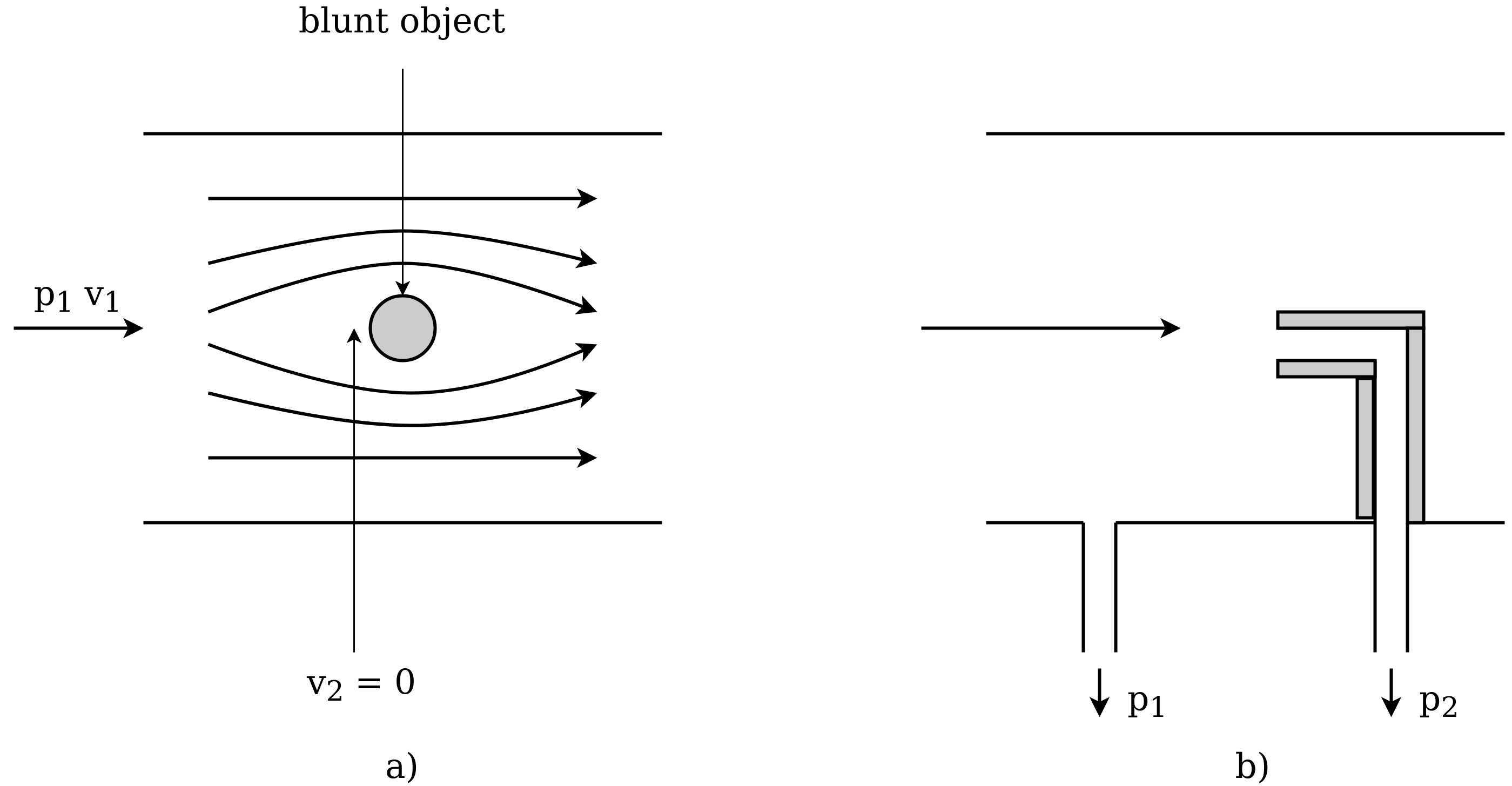

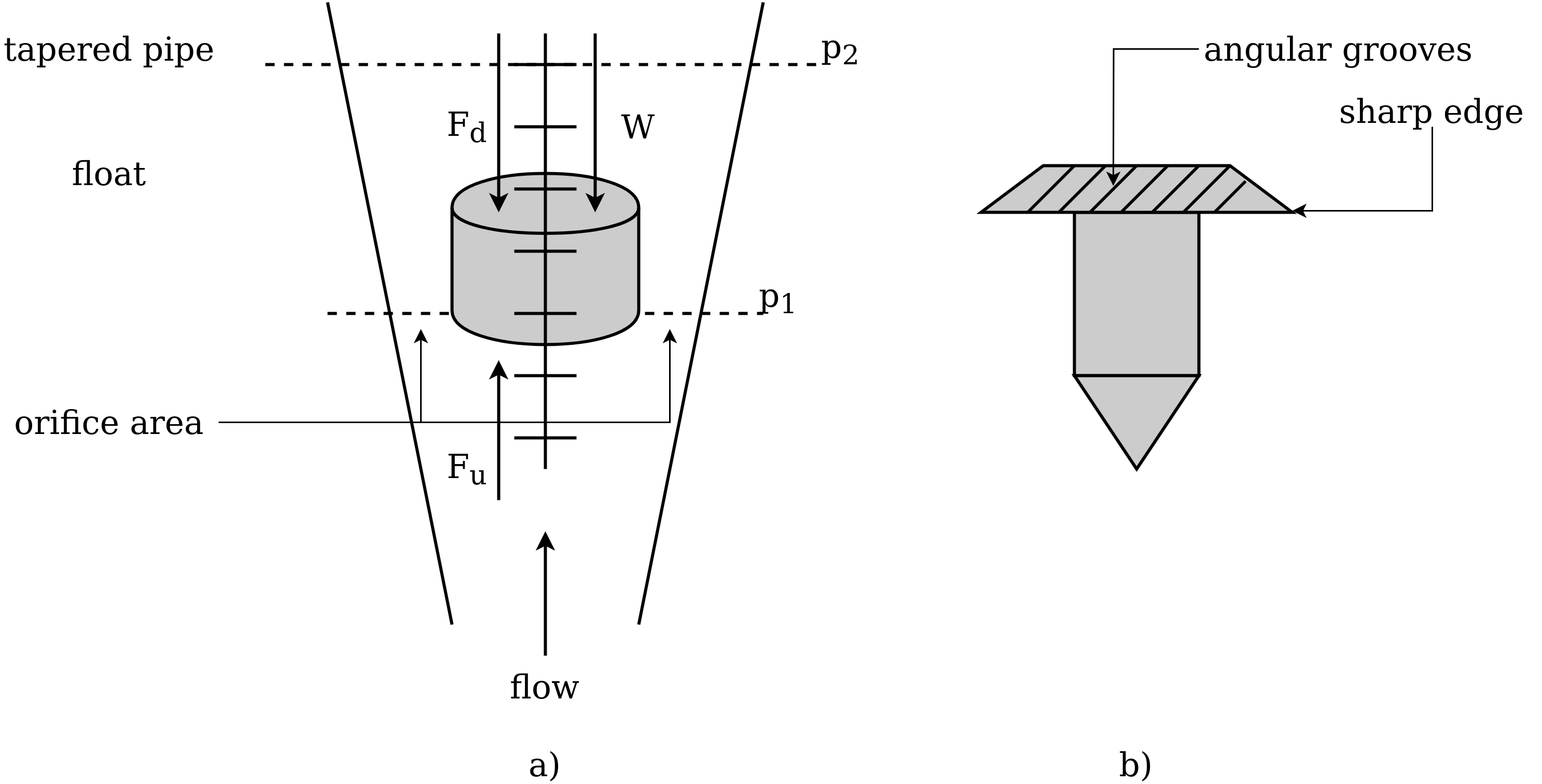

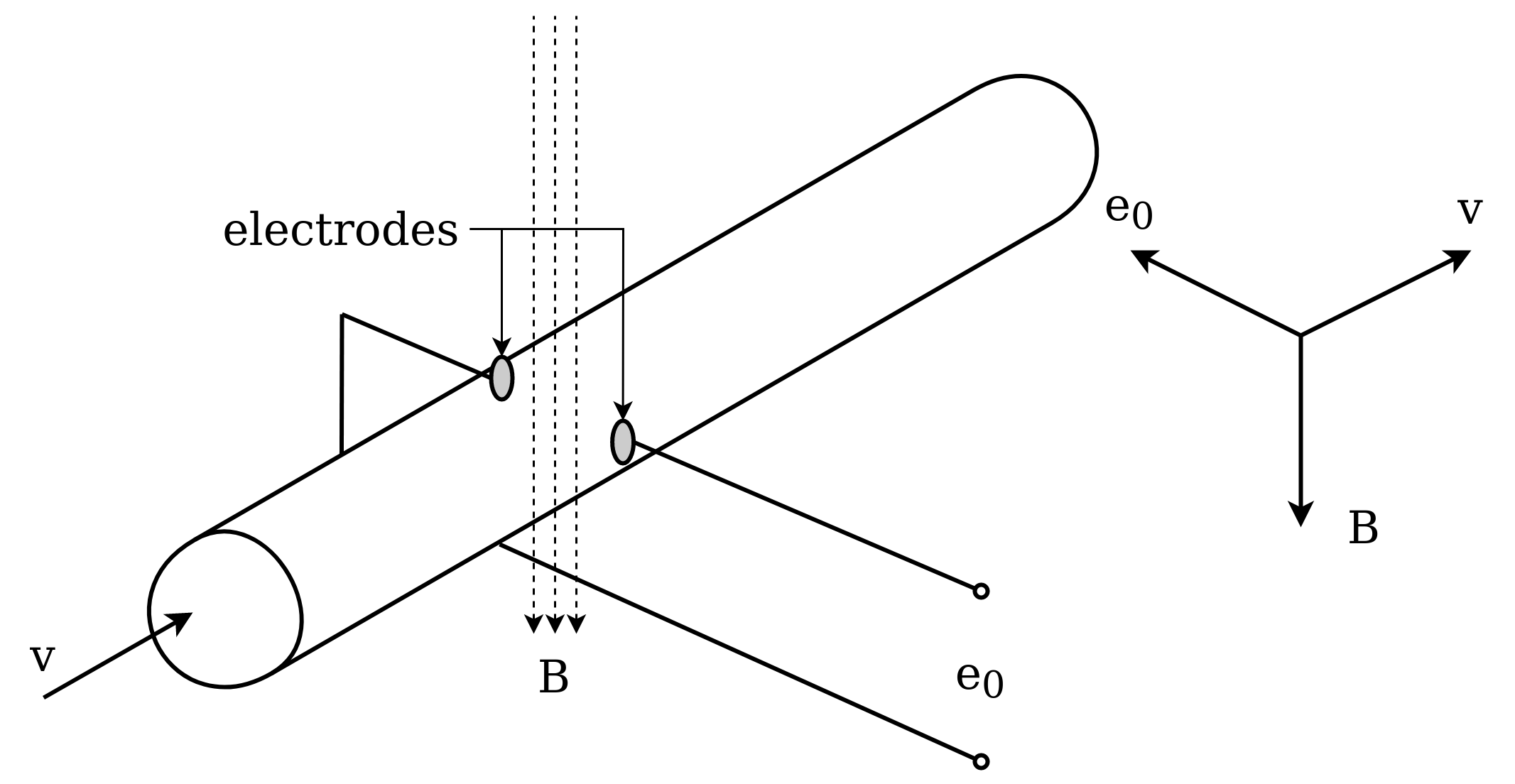

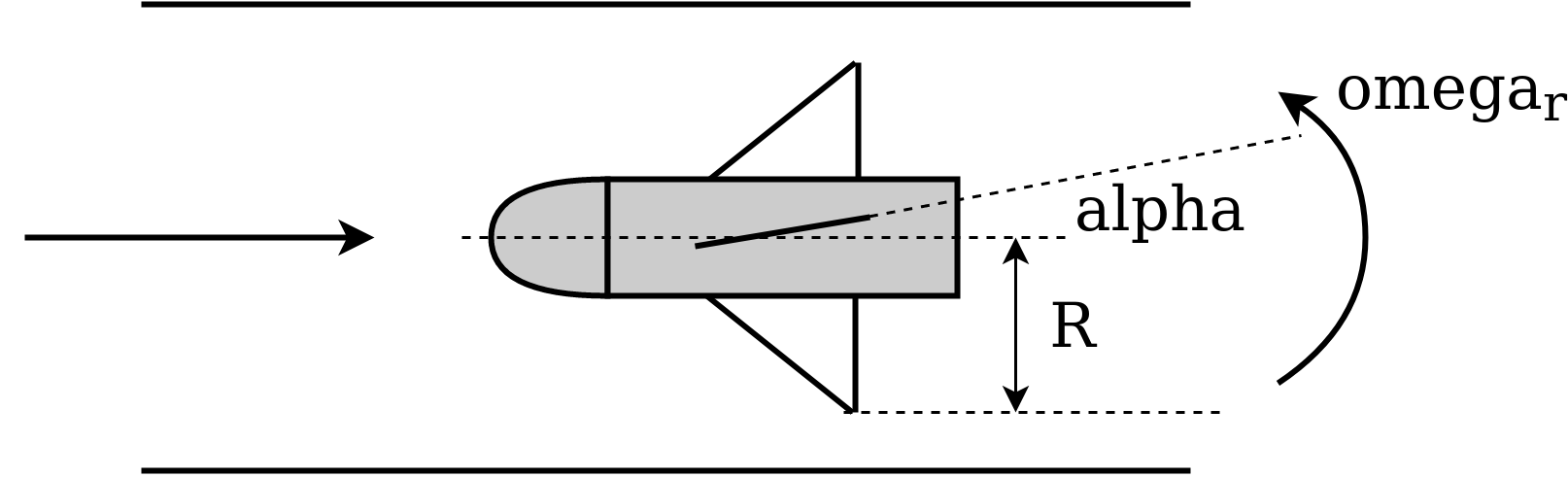

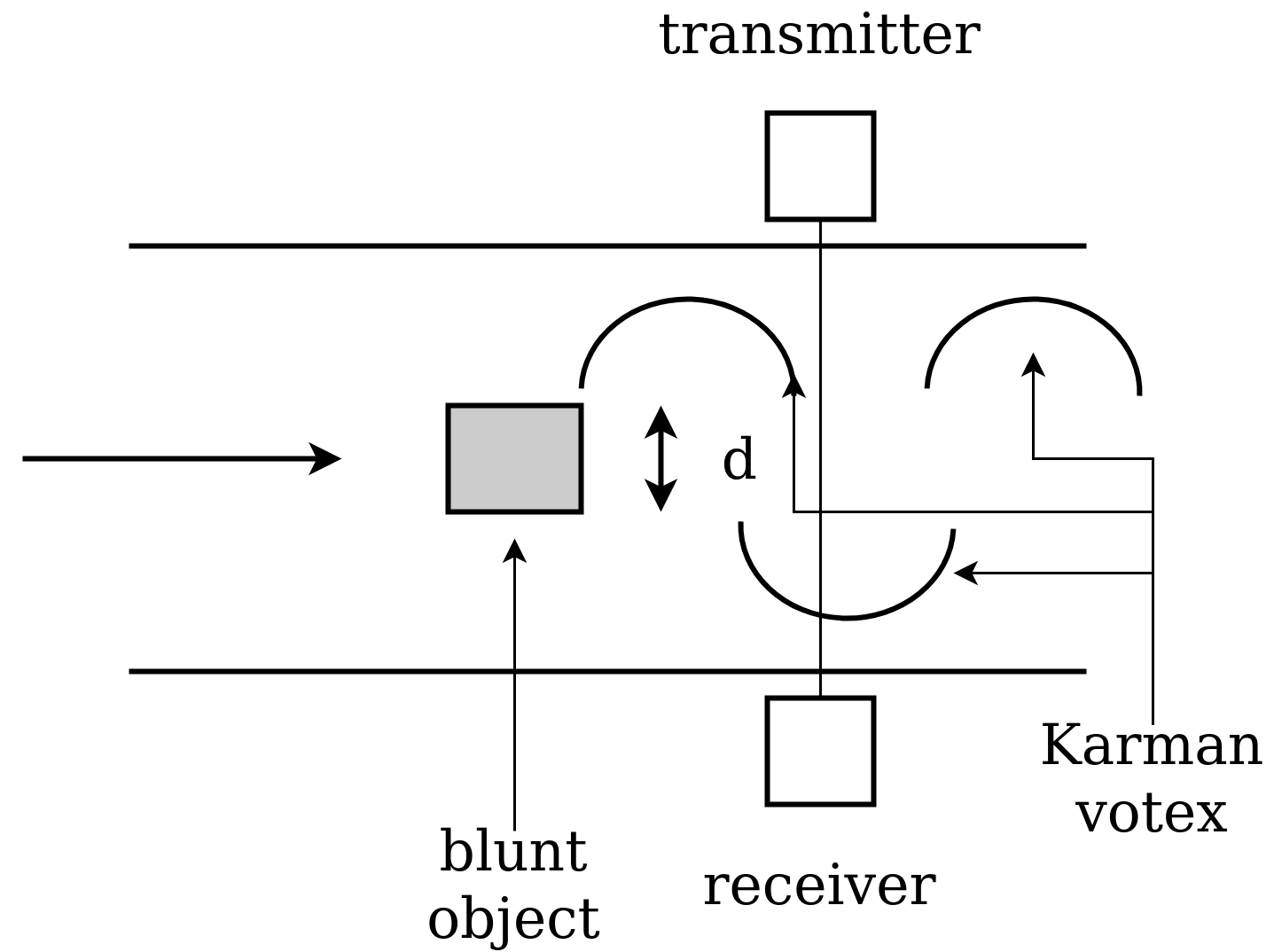

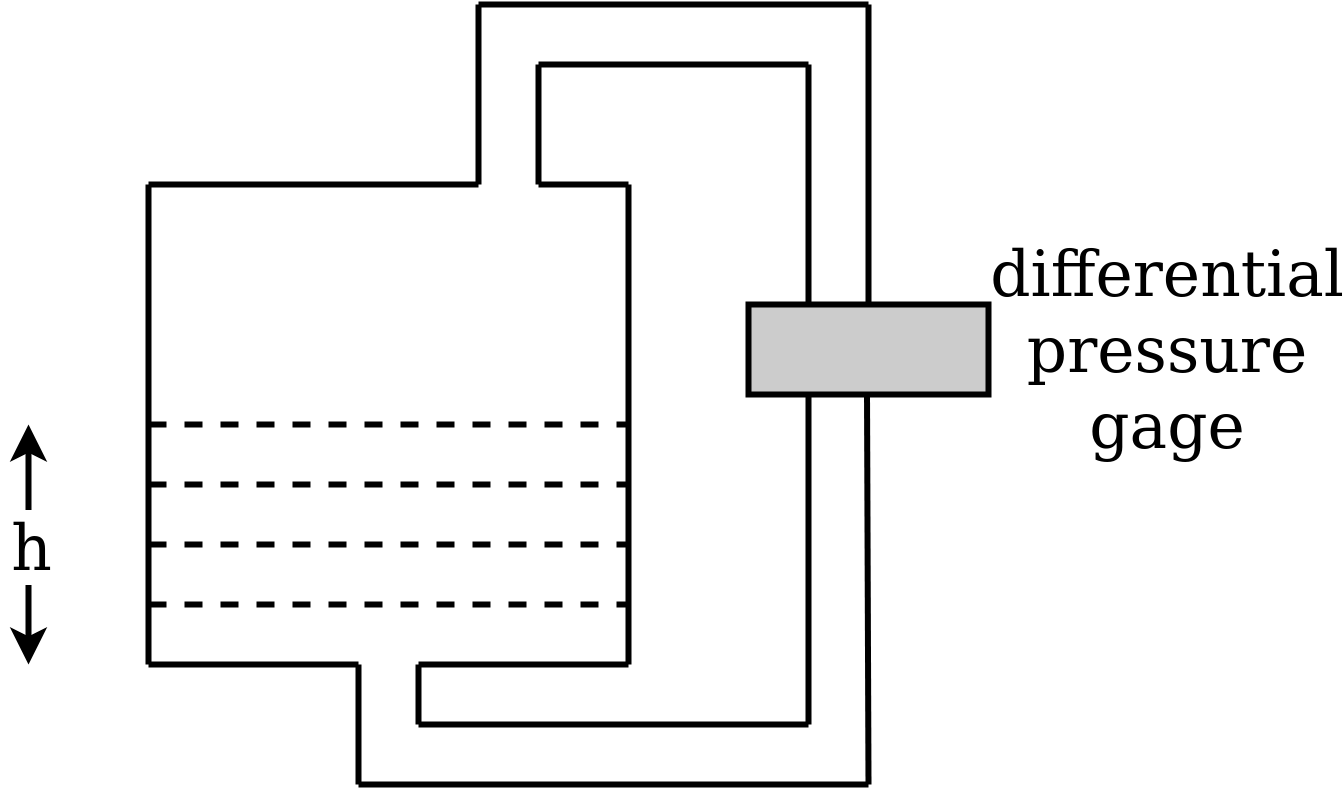

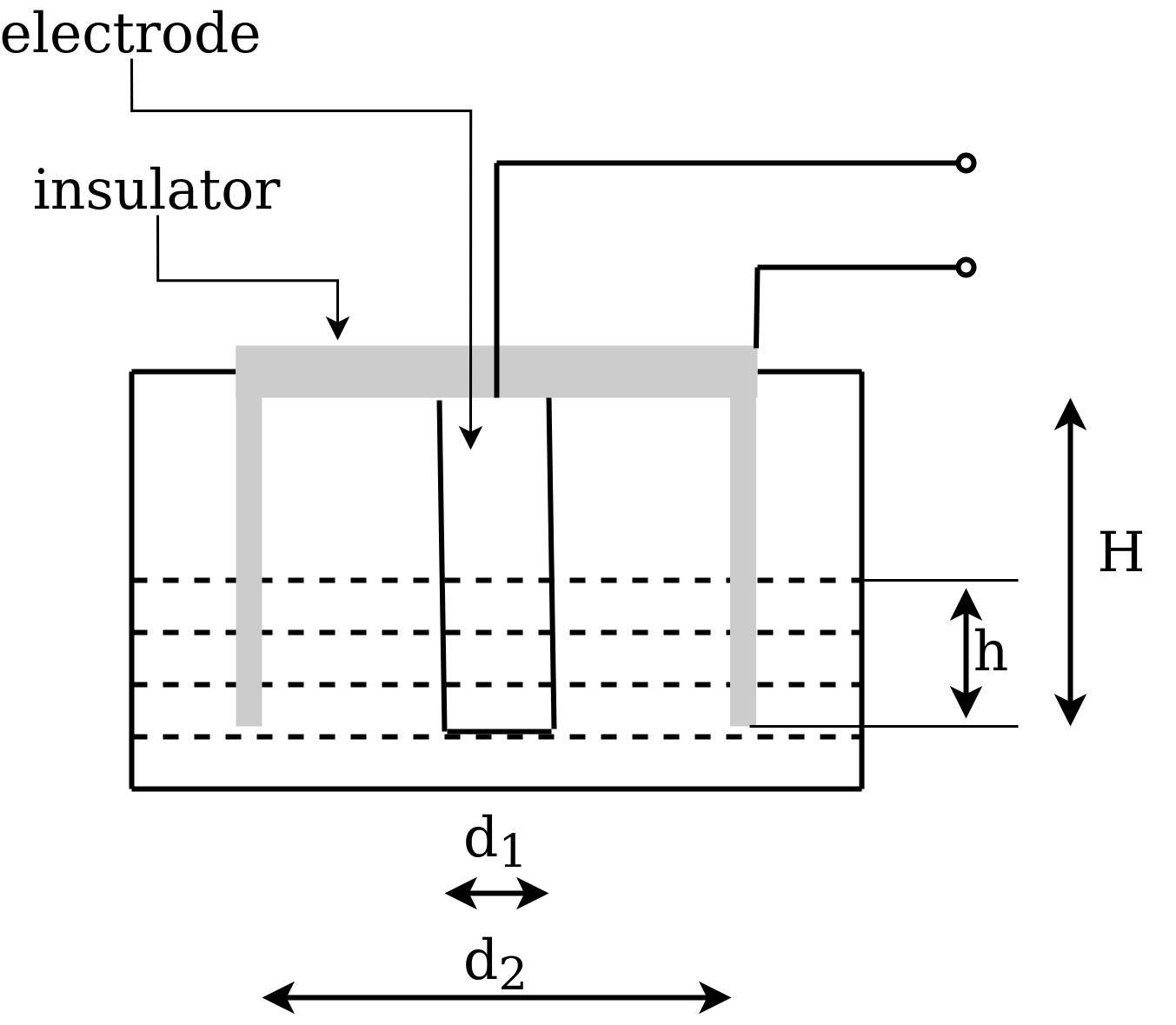

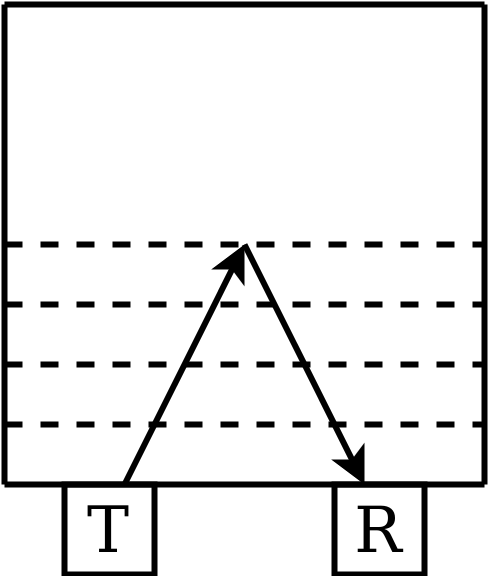

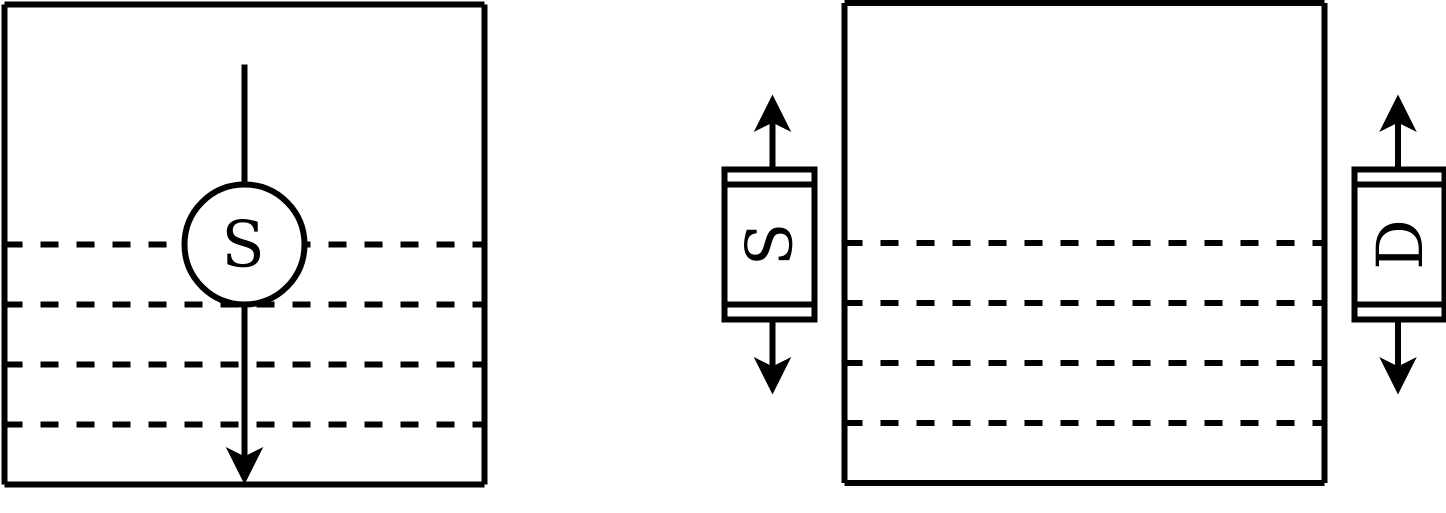

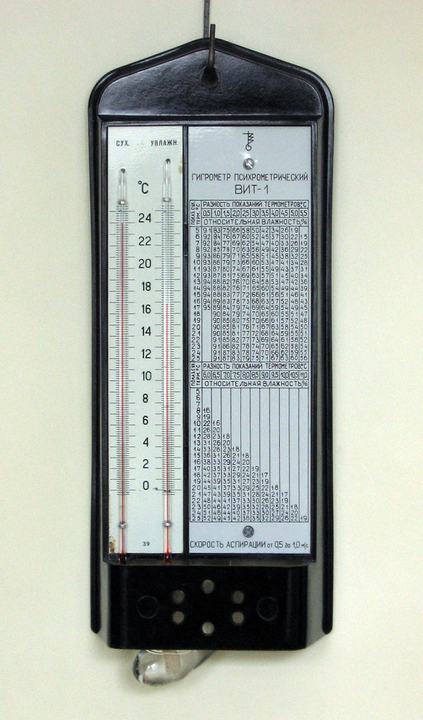

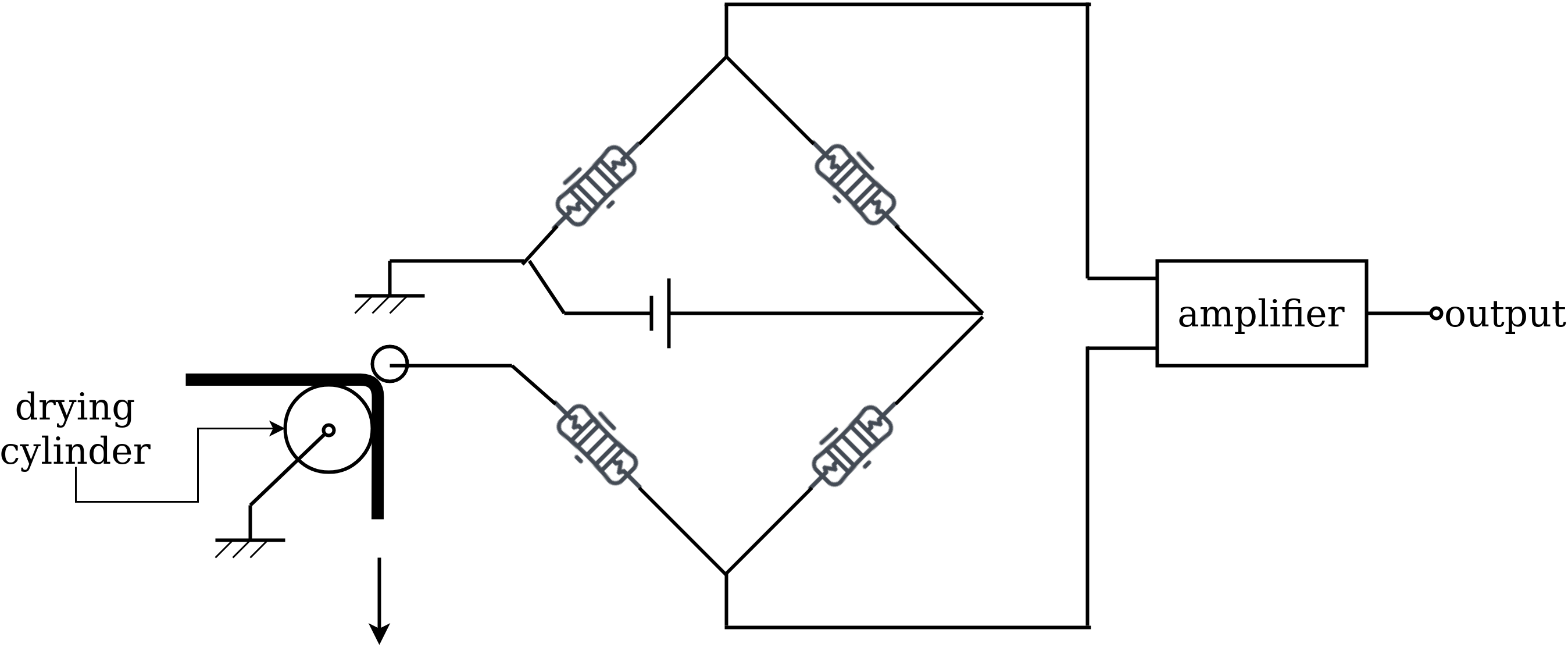

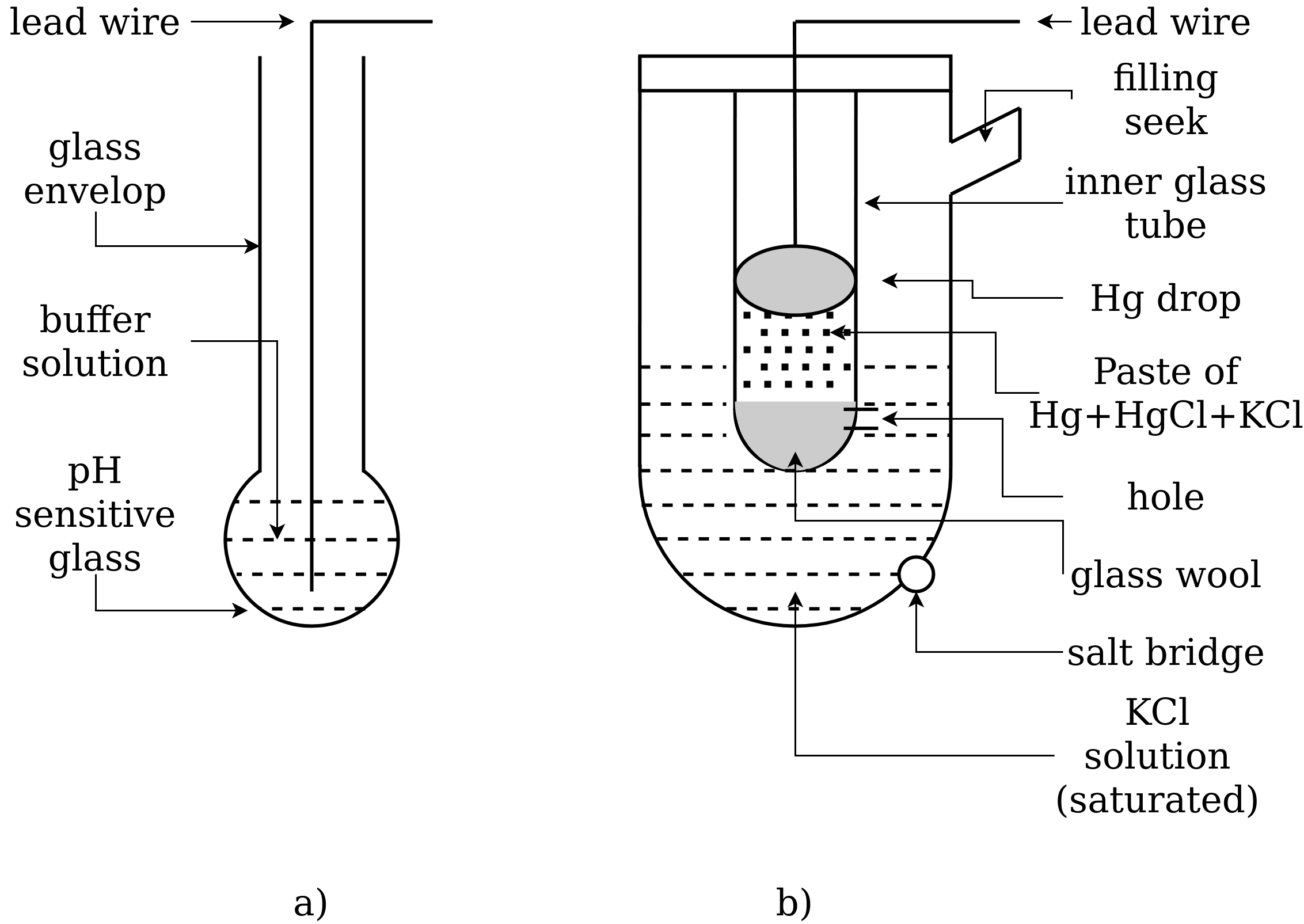

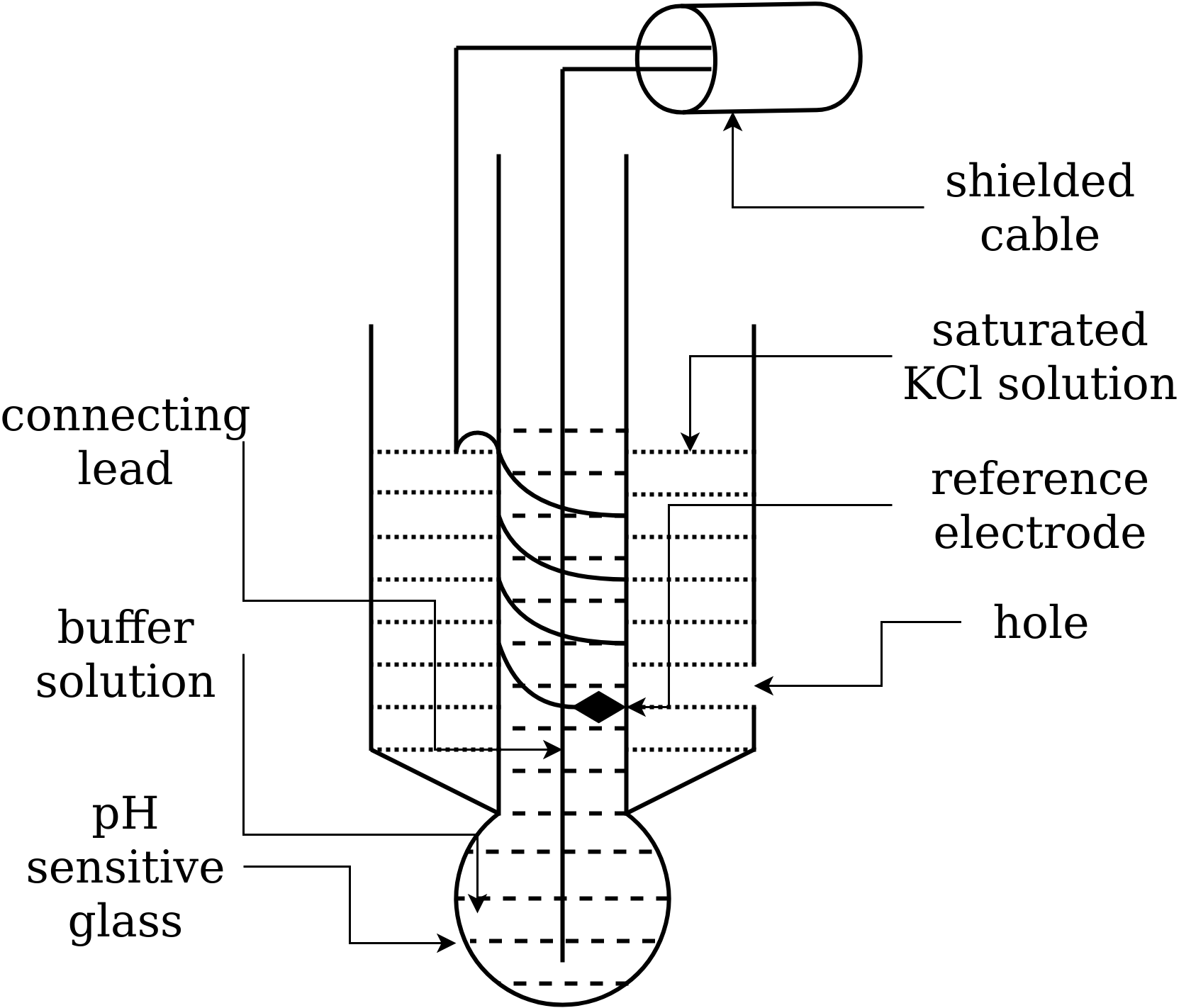

Статическую характеристику часто изображают графически с учетом количества входов (рис. 3.1). По сути это калибровочная кривая (градуировка) - зависимость отклика датчика от входящего параметра. Важно! - вид данной характеристики не зависит от времени.